Elftes Buch:

Vom Entsilbern des Schwarzkupfers und Eisens

Bearbeitet von Victor Tafel, Breslau.

Ich habe erklärt, auf welche Weise man Gold von Silber und Silber von Gold scheidet, ferner Kupfer von diesem und Blei von Gold und Silber und schließlich wie diese beiden Edelmetalle fein gebrannt werden; nun will ich über die Arten der Trennung des Silbers vom Kupfer und vom Eisen reden.

Der notwendige Arbeits- oder Aufenthaltsraum für die Leute, die sich mit der Trennung von Silber und Kupfer beschäftigen, soll zweckmäßig folgendermaßen eingerichtet sein: Zunächst werden vier Längswände aufgeführt, von denen die erste, in der Nähe eines Wasserlaufes gelegene, und die zweite je 264 Fuß lang ist, und zwar hört die zweite nach 151 Fuß auf und wird erst nach einer Unterbrechung von 24 Fuß bis zur Länge der ersten weitergeführt. Die dritte ist 120 Fuß lang, sie reicht vom 67. bis zum 186. Fuß der beiden anderen Wände. Die Länge der vierten sei 151 Fuß. Die Höhe aller dieser Wände sowie der beiden übrigen und der Querwände, über die ich weiter unten sprechen werde, sei 10 Fuß, die Stärke 2 ½ Fuß. Nur die Höhe der zweiten Längswand muß mit Rücksicht auf die daran anzubauenden Öfen 15 Fuß betragen. Die erste Längswand sei von der zweiten und die dritte von der vierten je 15 Fuß entfernt, die zweite von der dritten aber 39 Fuß. Darauf werden die Querwände aufgeführt; die erste wird vom Vorderende der ersten Längswand bis zu dem der zweiten, die zweite vom Vorderende der zweiten Längswand bis zu dem der vierten geführt, denn die dritte Längswand reicht nicht bis an sie heran. Hierauf zieht man vom Vorderende der dritten Längswand aus zwei Wände, welche die zweite und vierte Längswand in einer Entfernung von je 67 Fuß von deren Vorderende treffen. 10 Fuß von der vierten Querwand nach der zweiten hin entfernt errichtet man von der vierten Längswand aus noch eine fünfte 20 Fuß lange Querwand, und in einer Entfernung von 30 Fuß nach der anderen Seite ebenfalls von der vierten Längswand aus eine sechste bis zur Rückseite der dritten Längswand. Eine siebente Querwand erstreckt sich vom Ende des ersten Abschnittes der zweiten Längswand bis zur dritten Längswand, und von deren Rückseite aus eine achte bis zum Hinterende der vierten Längswand. In einer Entfernung von 19 Fuß von der zweiten Längswand erstreckt sich eine fünfte Längswand von der siebenten Querwand aus; ihre Länge betrage 109 Fuß. In einer Entfernung von 24 Fuß zieht man eine neunte Querwand bis zum Beginn des zweiten Abschnittes der zweiten Längswand. Vom Hinterende derselben (fünften) Längswand reicht eine zehnte Querwand bis an das Hinterende der zweiten Längswand und eine elfte von da bis an das Hinterende der ersten. Schließlich wird fünf Fuß von dieser fünften Längswand nach der dritten hin entfernt von der siebenten Querwand aus, eine sechste Längswand, 35 Fuß lang, gezogen und von deren rückwärtigem Ende aus, eine zwölfte Querwand zur dritten und eine dreizehnte zur fünften Längswand. Der Zwischenraum zwischen der siebenten und zwölften Querwand wird durch eine vierzehnte in zwei gleiche Teile unterteilt.

So ist die Länge, Höhe, Stärke und Lage der Wände. Ihre Gewölbebögen, Tür- und Fensteröffnungen müssen zwar von Anfang an zugleich mit Errichtung der Wände vorgesehen sein, doch wird man erst später erkennen können, wie viele es sein müssen und von welcher Art. Nun will ich noch etwas über die Abzugswände und die Dachkonstruktion sagen.

Zunächst wird auf die zweite Längswand eine Abzugswand gesetzt, vollkommen ähnlich jener, deren Bau ich im neunten Buche bei Beschreibung der Ofenanlage zum Verschmelzen von Gold-, Silber- und Kupfererzen erklärt habe. Von dieser Wand aus erstreckt sich ein Ziegeldach bis zur ersten Längswand. Dieser Teil des Gebäudes soll die Blasebälge und die Vorrichtungen für deren Zusammenpressen und Wiederausdehnen aufnehmen.

Ferner wird in dem mittleren Raum zwischen der zweiten und dritten Querwand auf einem Fundament von Hausteinen eine Tragsäule

[1] Der heurige bautechnische Fachausdruck dafür ist "Stiel".

errichtet, 8 Fuß hoch, 2 Fuß breit und dick, 13 Fuß von der zweiten Längswand entfernt. Auf diesem Stiel und der zweiten Querwand, die an dieser Stelle eine quadratische Öffnung von 2 Fuß im Geviert besitzt, ruht ein Tragbalken von 34 Fuß 1 Hand Länge; ein zweiter von denselben Abmessungen ruht auf demselben Stiel und der dritten Querwand. Die Enden beider Balken sind dort, wo sie zusammenstoßen, durch eiserne Krampen miteinander verbunden. In derselben Weise wird in 10 Fuß Entfernung nach der vierten Wand zu, ein zweiter Stiel errichtet und darauf und auf die Wände werden zwei den beschriebenen gleiche Balken gelegt. Auf beide Tragbalken und die vierte Längswand kommen 17 Querhölzer, 43 3/4 Hand lang, 1 Fuß breit, 3 Hand dick. Das erste davon legt man auf die zweite Querwand, das letzte durchgehend auf die dritte und vierte, die übrigen dazwischen in einem Abstand von je 3 Fuß. In Nuten, welche an ihren nach der zweiten Längswand zu gerichteten Enden angebracht sind, werden die Enden von ebenso vielen Dachsparren eingefügt, welche schräg zu den gegenüber auf der zweiten Längswand stehenden Pfosten stehen. Es entsteht so die zweite, schräge Wand der Abzugshaube, ähnlich der, welche ich im neunten Buch beschrieben habe. Damit sie aber nicht auf die gerade Wand herabfällt, wird sie durch Eisenstangen gestützt, allerdings nur in geringer Zahl, und zwar deshalb, weil die vier gemauerten Kamine, welche in diesen Raum zu stehen kommen, sie zum Teil stützen.

Zwölf Fuß dahinter sind ferner in Nuten der auf jenen zwei Tragbalken und der vierten Längswand aufliegenden Querhölzer die Enden ebenso vieler Dachsparren eingelassen, welchen die gleiche Anzahl anderer gegenübersteht; deren untere Enden sind dort, wo sie auf der vierten Längswand aufliegen, ebenfalls in Nuten der Querhölzer eingefügt. Die oberen Enden jener werden mit denen dieser Dachsparren verbunden. Da aber die Dachsparren der ersten Reihe von denen der zweiten 12 Fuß entfernt sind, werden, damit in dem Zwischenraum eine Dachrinne bequem angebracht werden kann, zwischen je zwei davon zwei weitere Sparren

[2] Im Folgenden als "Mittelstreben" bezeichnet.

gesetzt, deren untere Enden ebenfalls in die Querhölzer eingelassen werden, welche auf jenen Tragbalken und der vierten Längswand aufliegen und eine Elle voneinander entfernt sind. Das obere Ende des einen, 15 Fuß langen, liegt auf der Oberseite der Sparren der ersten Reihe auf, das des anderen, 18 Fuß langen, auf der Oberseite derjenigen der zweiten Reihe, welche weiter entfernt ist.

Abb. 1101: Grundriß einer Frisch-, Saiger- und Treibhütte. Sechs Längswände: die erste A; der vordere Abschnitt der zweiten B; der hintere Abschnitt der zweiten C; dritte D; vierte E; fünfte F; sechste Längswand G. Vierzehn Querwände: erste H; zweite I; dritte K; vierte L; fünfte M; sechste N; siebente O; achte P; neunte Q; zehnte R; elfte S; zwölfte T; dreizehnte V; vierzehnte X.

Der Unterbau dieser Mittelstreben ist wie folgt konstruiert: auf jedes zweite Querholz, das auf den genannten beiden Tragbalken und der vierten Längswand aufliegt, kommt ein Pfosten zu stehen, der selbst wieder, um genügend Halt zu haben, durch eine Strebe gestützt wird. Auf diese Pfosten wird ein Rähmen gelegt, das die Mittelstreben einer Reihe trägt. In gleicher Weise werden die Mittelstreben der anderen Reihe von einem Rähmen gestützt, das auf anderen Pfosten ruht. Ferner kommt 2 Fuß über den Querhölzern, welche auf den Tragbalken und der vierten Längswand aufliegen, ein Querbalken zu liegen, welcher von den Mittelstreben der ersten Reihe bis zu denen der zweiten reicht. Auf diesen Querbalken ruht die aus einem ausgehöhlten Baumstamm hergestellte Dachrinne. Ferner reicht von der Oberseite jeder Mittelstrebe der ersten Reihe ein 6 Fuß langes Abdeckholz bis beinahe zur Rinne, dessen unteres Ende durch einen 2 Fuß langen Stiel gestützt wird, der auf derselben Strebe der ersten Reihe ruht; und ebenso reicht ein 7 Fuß langes Abdeckholz von der Oberseite der Mittelstreben der zweiten Reihe bis fast zur Rinne, dessen unteres Ende ebenfalls durch einen auf denselben Mittelsparren ruhenden Stiel gestützt wird.

Auf die obersten Teile der Sparren der ersten und zweiten Reihe werden nun lange Bretter genagelt, an welche die Dachziegel gehängt werden; desgleichen auf die mittleren Partien der Mittelstreben der ersten und zweiten Reihe und schließlich unten auf die Abdeckhölzer, welche von der Oberseite der Mittelstreben der ersten und zweiten Reihe bis fast zur Dachrinne reichen; auf die diesen aufgenagelten Unterlagsbretter werden jedoch Schindeln aus Tannenholz geheftet, welche in die Rinne hineinragen. Denn dann fließt auch stärkster Regen oder geschmolzener Schnee nur in geringem Maße in das Gebäude.

[3] Die etwas umständlich beschriebene Dachkonstruktion werde durch beifolgende Skizze erläutert.

Abb. 1102: Es bedeutet: a 2. Reihe; b 1. Reihe; c 2. Tragsäule (Stiel); d 1. Tragsäule (Stiel); e 2. Längswand; f Mittelstrebe; g Sparren; h Abdeckholz; i Stiel; k Rauchabzug; l Rähmen; m Querholz; n Tragbalken

Die inneren Unterbauten, welche die (Haupt-) Sparren der zweiten Reihe und die dagegen geneigten der dritten stützen, brauche ich nicht zu erklären, weil sie nichts Außergewöhnliches bieten.

In diesem Teil des Gebäudes werden nun an der zweiten Längswand die Öfen aufgestellt, in denen die gedarrten Kienstöcke

[4] S. weiter unten Anm. 11.

verschmolzen werden, um von neuem, Farbe und Aussehen des Kupfers zu erlangen, d.h. richtiges Kupfer zu ergeben.

[5] Die "Garherde".

Den restlichen Platz nehmen zwei andere Öfen ein; in deren einem werden die unzerkleinerten Kupferstücke erhitzt, im anderen werden die Kienstöcke durch die Hitze des Feuers gedarrt;

[6] Die "Darröfen".

ferner befindet sich hier der Weg von den Türen zu den Öfen.

In dem Zwischenraum zwischen der dritten und fünften

[7] Ein offenbarer Druckfehler; es soll heißen "siebenten".

Querwand werden darauf in derselben Weise zwei Tragsäulen auf einem Steinfundament errichtet, beide 8 Fuß hoch, 2 Fuß breit und dick. Die eine davon ist von der zweiten Längswand 13 Fuß entfernt, die andere ebenso weit von der dritten. Auf diese beiden Tragsäulen und die dritte Querwand werden zwei Tragbalken von 41 1/4 Fuß Länge, 2 Fuß Breite und Dicke gelegt; zwei andere Tragbalken von derselben Länge, Breite und Dicke kommen auf zwei andere Tragsäulen und die siebente Querwand; die Enden je zweier Tragbalken werden dort, wo sie zusammentreffen, durch Eisenklammern miteinander verbunden. Auf diese kommen wiederum 21 Querhölzer, 13 Fuß lang, 1 Fuß breit, 3 Hand dick; das erste davon liegt der dritten Querwand auf, das letzte der siebenten, die übrigen dazwischen in einem Abstand von 3 Fuß voneinander. An ihren nach der zweiten Längswand zu gelegenen Köpfen werden die Enden ebenso vieler Sparren verzahnt, welche schräg zu den gegenüber auf der zweiten Längswand stehenden Dachpfosten stehen, so daß die zweite schräge Wand der Abzugshaube entsteht. In nach der dritten Längswand zu gelegene Nuten derselben Querhölzer verzahnt man ferner die Enden der gleichen Anzahl Sparren, welche schräg zu den gegenüberliegenden Sparren einer dritten Abzugswand stehen, so daß die Schrägwand einer zweiten Abzugshaube entsteht. Damit diese nicht auf die schräge bzw. jene auf die gerade Gegenwand fällt, werden sie zum Teil durch eine größere Anzahl von Eisenstäben gestützt, die von einigen der Sparren zu den ihnen gegenüberliegenden reichen, zum Teil durch einige Spreizen, die von der Rückseite der Sparren bis zu der der dahinter befindlichen reichen; diese sind an beiden Enden durchbohrt, 2 Hand breit und dick. Die Sparren sind durch darumgelegte Eisenbänder von 3 Finger Breite, ½ Finger Stärke mit den Enden genannter Spreizen zur Erhöhung der Festigkeit in der Weise verbunden, daß ein Eisenstift durch deren Durchbohrungen und die Eisenbänder hindurchgesteckt wird. Denn da sich so Gewicht gegen Gewicht stemmt, können die Sparren nicht auf die gegenüberliegenden fallen.

Für die Querhölzer und Mittelstreben, welche die Dachrinnen und das Dach tragen sollen, gilt allgemein, daß die obengenannten, mit Ausnahme der Mittelstreben der zweiten Reihe, nicht länger sein dürfen als die der ersten Reihe, und daß die Abdeckhölzer, welche von der Rückseite der Mittelstreben der zweiten Reihe bis beinahe zu der Dachrinne reichen, nicht länger sein sollen als die, welche von der Rückseite der Mittelstreben der ersten Reihe bis fast zur Rinne reichen.

An der zweiten Längswand dieses Teiles des Gebäudes befinden sich die Öfen zum Legieren von Kupfer mit Blei und zum Verschmelzen der Schlacken,

[8] Die "Frischöfen".

an der dritten Längswand aber die Öfen zur Trennung des Silbers und Bleies vom Kupfer.

[9] Die "Saigeröfen".

Den Zwischenraum nehmen zwei Vorrichtungen ein, von denen die eine die aus dem Vorherd gehobenen Kupferstücke auf den Boden setzt, die andere sie vom Boden in den anderen Ofen einträgt.

Auf die dritte und vierte Längswand kommen ferner 21 Querhölzer zu liegen, je 18 3/4 Fuß lang. 2 Fuß von der Rückseite der dritten Längswand entfernt befinden sich darin Nuten, in welche die Enden der gleichen Anzahl von Sparren eingelassen werden, die schräg zu den gegenüberstehenden Sparren der Schrägwand des zweiten Rauchabzuges stehen; man erhält so eine dritte Schrägwand, die den anderen ähnelt. Die Enden der gleichen Anzahl Streben werden in Nuten derselben Querhölzer dort eingelassen, wo sie der vierten Längswand aufliegen; diese Sparren sind ebenfalls schräg angebracht und liegen der Rückseite der ihnen zunächst befindlichen auf; sie tragen die Bedachung, welche vollständig aus gebrannten Ziegeln besteht, und besitzen den üblichen Unterbau.

In diesem Teil des Gebäudes befinden sich zwei geschlossene Räume: in deren erstem werden die Kupferstücke, im anderen die Bleistücke verwahrt.

In dem Raum zwischen der neunten und zehnten Querwand, der seitlich durch die zweite und fünfte Längswand begrenzt ist, wird wiederum auf einem Steinfundament eine Tragsäule (Stiel), 12 Fuß hoch, 2 Fuß breit und dick, errichtet; ihre Entfernung von der zweiten Längswand beträgt 13 Fuß, die von der fünften 6. Auf sie und die neunte Querwand kommt ein Tragbalken von 33 3/4 Fuß Länge, 2 Hand Breite und Dicke zu liegen. Einen zweiten Tragbalken von gleichen Abmessungen legt man auf diese Tragsäule und die zehnte Querwand; die Enden beider Binder werden am Stoß durch Eisenkrampen verbunden. Auf diese Balken und die fünfte Längswand legt man zehn 8 3/4 Fuß lange Querhölzer, von denen das erste auf die neunte Querwand, das letzte auf die zehnte und der Rest dazwischen zu liegen kommt; ihr gegenseitiger Abstand beträgt 3 Fuß. In nach der zweiten Längswand zu gelegenen Nuten werden die Enden ebenso vieler Sparren mit Neigung zu den auf der zweiten Längswand stehenden Dachpfosten eingelassen; es entsteht so wiederum eine den übrigen vollkommen gleiche Schrägwand des Rauchabzuges, welche oben, wo der Rauch austritt, von der senkrechten 2 Fuß absteht. Die gleiche Anzahl von Streben wird ferner mit ihren Enden in Nuten der auf der fünften Längswand aufliegenden Querhölzer verzahnt; sie stehen gleichfalls schräg und liegen der Rückseite der nächsten Sparren auf. Sie tragen die Bedachung aus gebrannten Ziegeln.

In diesem Teil des Gebäudes stehen an der zweiten Längswand vier Öfen zur Trennung von Silber und Blei,

[10] Treiböfen.

ferner Vorrichtungen zum Abheben der Treibehüte vom Herd. Der Teil des Gebäudes zwischen der ersten Längswand und der Unterbrechung der zweiten enthält einen Rammbär zum Brechen der Kupferstücke, ferner vier Pochstempel zum Brechen und Zerkleinern der von den Wänden der Öfen losgestoßenen Ofenbrüche sowie der Backsteine vom Darren der Kienstöcke. Sein Dach bietet nichts Besonderes, ebenso wie das desjenigen Teiles, der sich zwischen der siebenten und der zwölften und dreizehnten Querwand befindet und seitlich durch die fünfte, sechste und dritte Längswand begrenzt wird. Dieser Teil des Gebäudes wird in zwei Räume unterteilt; der vordere enthält die Probieröfen und dient unter anderem als Vorratsraum für die Knochenasche; im anderen werden die Mischungen für die Herstellung der Ofentiegel und -herde vorgerichtet.

Außerhalb des Gebäudes befindet sich auf der Rückseite der vierten Längswand links neben der Eingangstür zum Hüttengebäude ein Herd, in dem die großen Bleiblöcke in kleine umgeschmolzen werden, um sie besser zuwiegen zu können. Denn die Bleiblöcke müssen ebenso wie die Kupferstücke zunächst vorbereitet werden, um sie zuwiegen und in einem bestimmten Mischungsverhältnis einschmelzen und legieren zu können.

Ich beginne mit dem Herd, in dem die Bleiblöcke umgeschmolzen werden; er ist 6 Fuß lang, S Fuß breit; die Seitenwände bestehen aus Sohlsteinen, die zum Teil in den Boden eingegraben und 1 Hand höher als die Herdsohle sind; sie besitzen innen eine Auskleidung von Lehm. Die Herdsohle ist von beiden Seiten nach der Mitte zu und nach vorne geneigt, damit das flüssige Blei abfließen und in den Vorherd herauslaufen kann. An der Rückseite besitzt er eine Mauer, um die vierte Längswand gegen die Einwirkung des Feuers zu schützen; diese besteht aus Ziegeln mit Lehmmörtel und ist 4 Fuß hoch, 3 Hand dick, unten 5, oben 3 ½ Fuß breit, verjüngt sich also etwas; zu oberst kommen sieben Ziegel, von denen die mittleren hochkant, die äußeren flach gelegt werden; alle erhalten einen Überzug von fettem Lehm. Vor dem Ofen befindet sich ein Vorherd, dessen Grube einen Durchmesser von 1 3/4 Fuß und 1 Fuß Tiefe besitzt und sich allmählich verengert.

Sollen die Bleiblöcke geschmolzen werden, so legt der Arbeiter zunächst Holzscheite derart auf den Herd, daß ihr eines Ende nach der Rückwand, das andere nach dem Vorherd zu liegt. Darauf hebelt er, von anderen Arbeitern unterstützt, die schweren Blöcke mittels Eisenstangen auf einen Tafelwagen und zieht diesen zum Kran. Der Wagen besteht aus zusammengefügten Brettern von 2 ½ Fuß Breite, 5 Fuß Länge; er besitzt zwei eiserne Achsen, um welche sich auf jeder Seite eiserne Räder von 2 Hand Durchmesser und 2 Finger Dicke drehen; ferner besitzt er eine Deichsel mit einem daran befestigten Seil, an welchem er zum Kran gezogen wird. Dieser gleicht vollständig den im zweiten Teil der Anlage stehenden, nur daß er keinen so langen Ausleger besitzt. Die Zange, deren Arme den Bleiblock erfassen, sei 2 Fuß und 1 ½ Hand lang; die Haken an ihren Armen werden mit einem Hammer in den Block eingeschlagen und so befestigt; beide Griffe sind oben ausgeschweift, der eine nach rechts, der andere nach links; in jeden davon sind die untersten Glieder zweier dreigliedriger Ketten eingefügt; deren oberstes greift in einen großen runden Ring und in diesen wieder der Haken der von der Rolle des Auslegers herabhängenden Kette. Der durch eine Winde angetriebene Kran hebt den Block in die Höhe und setzt ihn nach einer Schwenkung des Auslegers zum Herd auf die Holzscheite. Hierauf fahren die Arbeiter weitere Blöcke heran und legen sie auf dieselbe Weise auf das Holz. Gewöhnlich trägt man Blöcke im Gesamtgewicht von 160 Zentner ein und schmilzt sie. Darauf wirft der Arbeiter Holzkohlen auf die Blöcke; all diese Vorbereitungen werden am Abend getroffen. Daher muß man, wenn Regen zu befürchten ist, den Herd mit einer Bedachung, die hier- und dorthin transportiert werden kann, abdecken. Sie besitzt am hinteren Ende zwei Füße, damit der aufgefangene Regen von ihrer abschüssigen Fläche in den Hof abläuft.

Am folgenden Tag wirft man früh mit einer Schaufel Glut auf, worauf die Bleiblöcke unter dem Einfluß der ständig zugesetzten Kohlen schmelzen. Das Blei wird, sobald der Vorherd eine Menge davon aufgenommen hat, mit einem eisernen Löffel in kleine Kupferpfannen, wie sie der Saigerarbeiter benutzt, ausgeschöpft. Erstarrt es nicht sofort, so wird es mit Wasser begossen und mit einem hineingeschlagenen Spitzhammer herausgeholt; der spitze Teil des Hammers ist 3 Hand lang, der stumpfe 2 Finger. Es ist zweckmäßig, die Formen mit Lehmbrühe auszuschmieren, damit die Bleikuchen leicht herausfallen, wenn man sie umdreht und mit dem stumpfen breiten Teil des Hammers erschüttert; behandelt man die Formen nicht mit solcher Brühe, so besteht Gefahr, daß das Blei sie anfrißt und herausläuft. Manche nehmen in die Linke ein am unteren Ende beschwertes Stück Holz und erschüttern damit die Form; mit der Rechten schlagen sie die Spitze des Eisens in den Bleikuchen und holen ihn so heraus. Hierauf gießt der Arbeiten weiteres Blei in die entleerten Formen und setzt dies so lange fort, bis die Arbeit des Bleiumschmelzens beendet ist.

Abb. 1103: Das Umschmelzen des Bleies zu Kuchen. Der Herd A. Die in die Erde eingegrabenen Sohlsteine B. Die Mauer, welche die vierte Längswand vor dem Feuer schützt C. Der Vorherd D. Bleiblöcke E. Die Tafelwagen F. Seine Räder G. Du Kran H. Die Zange I. Holzscheite K. Die Formen L. Der Löffel M. Der Spitzhammer N. Bleikuchen O.

Beim Einschmelzen des Bleies entsteht eine Art Glätte; dies ist nicht verwunderlich, da man solche einst zu Puteoli aus reinem Blei, das in Treiböfen bei scharfem Feuer abgetrieben wurde, gewann, was auch heute noch möglich ist. Die Bleikuchen werden nun in die Bleikammer transportiert.

Die Kupferstücke

[11] Die im Folgenden beschriebene Methode zur Entsilberung von Schwarzkupfer wird seit Einführung des mit wesentlich besserem Ausbringen arbeitenden elektrolytischen Raffinationsprozesses, bei welchem direkt reines Kupfer und ein die Edelmetalle enthaltender Schlamm erzeugt wird, nicht mehr angewendet. Sie beruht auf der Erscheinung, daß beim Legieren edelmetallhaltigen Kupfers mit Blei ("Kupferfrischen") in einem erfahrungsmäßig festgestellten Verhältnis das Silber zum großen Teil in das Blei übergeht, und zwar um so weitergehend, je größer die beim Zusammenschmelzen dem Blei gebotene Oberfläche des Kupfers ist, das daher vorher zweckmäßig zerkleinert wird. Erhitzt man diese Legierung allmählich bis über den Schmelzpunkt des Bleies, so saigert ein edelmetallreiches Blei aus und zurück bleibt eine aus etwa 3 Teilen Kupfer, 1 Teil Blei bestehende schwer schmelzbare Legierung. Das reiche Saigerblei (die "Saigerwerke") kann abgetrieben werden, während die zurückbleibenden "Kienstöcke" weiter auf reines Kupfer ("Garkupfer") und bleireiche Zwischenprodukte verarbeitet werden müssen. Ist ihr Silbergehalt zu hoch, um ihn preiszugeben, so kann man sie nochmals mit Blei zusammenschmelzen und die gewonnenen "Kienstockfrischstücke" nochmals saigern usw. Die Raffination der Kienstöcke beruht in der Hauptsache auf Oxydationsprozessen, dem "Darren" und dem "Garmachen". Beim Darren werden sie ohne zu schmelzen geglüht; hierbei saigert noch etwas reiches Blei aus, das gleichzeitig oxydiert wird und die in der Hauptsache aus Glätte bestehende "Darrschlacke" bildet, die durch das "Schlackenfrischen" zu reichem Blei reduziert wird. Die ungeschmolzen zurückbleibenden "Darrlinge" werden in einem "Garherd" oxydierend auf ein mehr oder weniger reines "Garkupfer" verschmolzen.

werden auf einen Karren geladen und in die dritte Abteilung der Anlage gefahren, hier einzeln auf (Blei-) Blöcke gelegt und auf einer sattelförmigen Unterlage durch zahlreiche Schläge eines unten mit einem eisernen Schuh versehenen Fallbären zerbrochen. Dieser Apparat besitzt folgende Einrichtung: Man legt zunächst auf den Boden einen 5 Fuß langen, 3 Fuß dicken und breiten Eichenklotz; dieser besitzt in der Mitte einen nach vorn offenen Ausschnitt von 2 ½ Fuß Länge, 2 Fuß Breite und 3 ½ Hand Höhe; sein in die Höhe ragender Teil liegt hinten, seine Grundfläche im Klotz. In die Mitte kommt ein bronzener Sattelbock, dessen Einschnürung 1 ½ Hand stark ist und zwischen zwei Bleiblöcken liegt, während der beiderseits 1 Hand breit vorstehende Teil dafür die Unterlage bildet; der Sattel ist also insgesamt 3 ½ Fuß breit, 1 Fuß lang, 2 Hand stark. Auf den Klotz kommt zu beiden Seiten des Ausschnittes je eine Tragsäule, 1 Elle breit und dick, zu stehen, deren obere Enden mit Zapfen in Nuten der Dachbalken eingelassen sind. 4 ½ Fuß oberhalb des Unterlagsklotzes werden damit zwei Querriegel fest verbunden, deren jeder 3 Hand breit und stark ist. Ihre Enden sind innen ausgeschnitten und so durch außen an den Tragsäulen angebrachte Nuten mit diesen verzahnt. Sie besitzen gemeinsame Durchbohrungen, durch welche am Vorderende mit Hörnern versehene Eisennägel gesteckt werden, deren eines man nach oben, das andere nach unten zu in die Tragsäule eintreibt; am anderen Ende sind sie durchbohrt, sodaß man die Querriegel mittels breiter hindurchgesteckter und angezogener Eisenkeile fest zusammenhalten kann. Die Riegel besitzen in der Mitte eine quadratische Öffnung von 3 Hand und ½ Finger Seitenlänge, durch welche der am Ende mit einem eisernen Schuh versehene Stempel gesteckt wird. 3 ½ Fuß oberhalb davon befinden sich zwei gleiche Querriegel mit viereckigem Loch, das ebenfalls als Führung für den Stempel dient. Dieser ist von quadratischem Querschnitt, 11 Fuß lang, 3 Hand breit und dick. Er besitzt einen 1 1/4 Fuß langen Eisenschuh mit einem 2 Hand langen und breiten, oben 1 ½ Hand, unten ebenso viel Finger dicken, allmählich zugeschärften Kopf; sein Schwanz ist 3 Hand lang und gegen das Kopfende zu 2 Hand breit und dick; er verjüngt sich, je weiter von diesem entfernt, umso mehr. Am oberen Ende ist er in die Stempelstange eingelassen; diese besitzt eine Durchbohrung, durch welche ein eiserner Pflock gesteckt werden kann.

Abb. 1104: Das Zerkleinern des Schwarzkupfers unter einem Rammbär. Der Tragklotz A. Die Tragsäukn B. Die Quuriegel C. Der Kopf des Stempels D. Seine Nocken E. Seine Öffnung F. Der Eisenstock G. Die Bleiblöcke H. Der bronzene Sattelbock I. Die Welle K. Ihre Heblinge L. Das Rundeisen M. Das Kupferrohr N.

Außerdem trägt sie drei eiserne Bandagen; davon ist die unterste 1 Hand breit und befindet sich zwischen dem Kopf des Eisenschuhes und dem Ende der Stempelstange; die mittlere von 3 Finger Breite ist um das Ende der Stempelstange gelegt und die oberste, fast ebenso breite, 2 Finger davon entfernt. 2 ½ Fuß über dem unteren Ende des Eisenschuhes befindet sich ein viereckiger Nocken, der 1 1/4 Fuß lang herausragt und 2 Hand dick ist; er verjüngt sich in einer Entfernung von 6 Finger vom Stempel unten auf 2 Finger. 3 Hand darüber besitzt die Stempelstange in der Mitte eine runde Öffnung, durch welche ein runder, 2 Fuß langer, 1 ½ Finger starker Eisenpflock gesteckt wird; dieser ist an dem nach rückwärts gelegenen Ende umgebogen, um einen 2 ½ Hand langen Holzgriff aufzunehmen. Er liegt auf den unteren Querriegeln auf und hindert so den Stempel am Herabfallen, wenn dies nicht beabsichtigt ist.

Die Welle zum Heben des Stempels trägt auf beiden Seiten je zwei Heblinge in einem Abstand von 2 3/4 Hand, welche 1 Fuß und 1 ½ Hand herausragen, durch sie hindurchgehen und durch eingeschlagene Pflöcke befestigt sind; sie sind 1 ½ Hand breit und stark, an den Enden abgerundet und hier durch Eisenblechstreifen von dergleichen Breite geschützt, welche jederseits 1 Fuß herabgehen und durch Eisennägel befestigt sind. Ihre Enden tragen runde Öffnungen, durch welche ein Rundeisen gesteckt ist, das seinerseits in einem kupfernen Rohr liegt. Jenes ist an einem Ende breit geschlagen, am anderen besitzt es ein Loch, in dem ein Eisennagel steckt, um es am Herausfallen aus den Heblingen zu hindern. Das Kupferrohr besitzt 2 Hand Länge, 1 Hand Durchmesser außen; sein Hohlraum, durch den das Rundeisen geht, ist 2 Finger weit. Doch soll sich nicht nur das Kupferrohr um das Rundeisen drehen, sondern auch das Rundeisen selbst; beim Drehen der Welle heben so die Kupferbügel abwechselnd den Nocken des Stempels an. Zieht man aber Rundeisen und Kupferrohr aus den Heblingen heraus, so wird der Nocken des Stempels nicht angehoben, während bei einer anderen Vorrichtung die Stempel auch so gehoben werden.

Ein und dasselbe mit Spindeln versehene Antriebsrad, das auf der Radwelle sitzt, treibt sowohl das Zahnrad dieser Welle, als auch das einer anderen, das die Balghebel der nächsten, vierten Abteilung des Gebäudes herabdrückt, sich aber in entgegengesetzter Richtung dreht. Denn das Rad der Welle, welche den Stempel anhebt, dreht sich nach Norden, das die Balghebel herabdrückende nach Süden.

Die Stücke, welche zu dick sind, um durch die Schläge des Rammbären zertrümmert werden zu können, so hauptsächlich diejenigen, die sich am Grunde des Vorherdes absetzen,

[12] Das sog. "Bodenkupfer", das sich bei der Kupfergewinnung unter einer spröden und sehr unreinen, z.T. auch noch Stein enthaltenden Kupferlegierung absetzt.

werden nach der ersten Abteilung der Hütte gefahren und hier in einem Ofen erhitzt, der von der zweiten Längswand 28 Fuß, von der zweiten Querwand 12 Fuß entfernt steht; seine drei Seitenwände bestehen aus Quadersteinen mit aufgesetzten Ziegeln. Die Rückwand ist 3 1/4 Fuß hoch, von derselben Höhe sind auch die Seitenwände; sie sind nach der offenen Vorderseite des Ofens zu abgeschrägt und hier nur 2 3/4 Fuß hoch, alle 1 1/4 Fuß dick. Auf diese Seitenwände werden vier mit Lehm bestrichene Pfosten gesetzt, da sie sonst selbst, um die schwere daraufkommende Last tragen zu können, zu dick werden würden. Diese stützen den aufsteigenden Rauchabzug, der das Dach durchbricht. Nicht nur das Flechtwerk dieses Abzuges, sondern auch dessen Holzkonstruktion wird mit fettem Lehm bestrichen. Der Herd des Ofens mißt nach allen Seiten 6 Fuß; er besitzt eine Flachschicht von Backsteinen und ist geneigt. Die Kupferstücke werden in diesen Ofen eingesetzt und auf folgende Weise erhitzt: sie werden zunächst dicht nebeneinandergelegt, nur durch kleine Steine von Eigröße getrennt, damit des Feuers Hitze durch die Zwischenräume hindurchschlagen kann. Die vom Grunde des Vorherdes stammenden Stücke werden zu dem gleichen Zweck auf einem halben Ziegel erhöht gelagert. Damit die zuäußerst an der Ofentür liegenden nicht herausfallen, werden Platten aus Eisenblech oder vom Garmachen stammende Kupferbarren, die zuerst aus dem Tiegel geschöpft wurden, dagegengestellt; an diese wieder legt man Kienstöcke oder Feldsteine. Darauf wird Holzkohle und schließlich Glut auf die Beschickung geworfen. Zunächst werden die Stücke in schwacher Glut erwärmt, darauf gibt man mehr Kohle zu, schließlich bis zur Höhe einer Spanne. Zum Erhitzen der festen Kupferböden benötigt man eines schärferen Feuers als für die spröden Stücke. Ist alles genügend erhitzt, was ungefähr nach 2 Stunden der Fall zu sein pflegt, so entfernt man das Eisenblech von der Ofentür sowie die Kienstöcke oder Feldsteine. Hierauf werden die heißen Stücke der Reihe nach mittels einer zweizinkigen Harke, wie sie für die Darrlinge benutzt werden, herausgerissen.

Abb. 1105: Das Zerschlagen von Hartkupfer nach vorausgegangenem Glühen. Die Rückwand A. Die Seitenwände B. Die Tragsäulen C. Der Rauchabzug D. Die eingetragenen Stücke E. Die Eisenblechplatten F. Feldsteine G. Die zweizinkige Harke H. Der Hammer I.

Sodann wird der erste auf einen Kienstock gesetzt und von zwei Arbeitern so lange mit Hämmern bearbeitet, bis er auseinanderbricht. Je heißer der Kuchen ist, umso rascher zerbricht er, je weniger heiß, um so später. Denn wie ein kupfernes Gerät läßt er sich dann hin und her biegen. Ist das erste Stück zerbrochen, legt man das zweite auf seine Bruchstücke und schlägt so lange darauf los, bis es ebenfalls in Brocken zerspringt; in gleicher Weise werden die übrigen Stücke der Reihe nach zerbrochen. Die benutzten Hämmer sind 3 Hand lang, 1 Hand breit, nach beiden Seiten zugespitzt, mit 3 Fuß langen hölzernen Stielen. Die Bruchstücke, sei es, daß sie kalt mit dem Rammbär, sei es, daß sie in der Hitze mit dem Hammer zerbrochen wurden, fährt man nach dem Kupferlager.

Der Vormann legiert nun das Kupfer je nach der Menge an Silber, die in 1 Zentner davon enthalten ist, mit Blei, ohne welches die Trennung des Kupfers vom Silber nicht möglich ist.

[13] Diese Arbeit nennt man "Kupferfrischen".

Bei mittlerem Silbergehalt stellt er viererlei Mischungen her: Enthalten 3/4 Zentner Kupfer weniger als ½ Pfund oder ½ Pfund und 1/4 Unze oder ½ Pfund und ½ Unze oder ½ Pfund und 3/4 Unzen,

[14] d. i. 0,667, 0,687, 0,708, 0,729 % Ag.

so setzt er ½ oder 1 oder 1 ½ Zentner Reichblei (d.i. solches, von dem das Silber noch nicht abgeschieden ist) zu, damit die Kupfer-Blei-Legierung

[15] Die "Frischstücke".

auf einen der genannten Silbergehalte kommt; dies ist die erste Mischung. Hierzu fügt er so viel Armblei oder Bleiglätte, als erforderlich ist, um insgesamt ein Frischstück zu erschmelzen, das ungefähr 2 Zentner Blei enthält. Da gewöhnlich von 130 Pfund Glätte nur 100 Pfund Blei fallen, muß er entsprechend mehr Glätte als Armblei zusetzen. Da gleichzeitig vier derartiger Frischstücke in den Ofen eingesetzt werden, in dem silberhaltiges Blei vom Kupfer ausgesaigert wird, so enthält diese genannte Menge 3 Zentner Kupfer, 8 Zentner Blei. Nach der Trennung vom Kupfer aber wird das Blei 6 Zentner wiegen, die je ungefähr 4 ½ Unzen Silber enthalten. 7 Unzen Silber verbleiben aber in den Kienstöcken und in dem Blei und Kupfer enthaltenden Produkt, das man bei uns Dörner nennt, nicht wegen seiner Dornen, sondern weil es minderwertig ist. Enthalten aber 3/4 Zentner des Kupfers weniger als 7 ½ bis 8 Unzen

[16] O,625 bis 0,667 % Ag.

Silber, so setzt er so viel Reichblei zu, daß die Legierung den zweiten genannten Silbergehalt besitzt; dies nennt man die zweite Mischung. Zu dieser setzt er wiederum so viel Armblei oder Bleiglätte, daß eine Legierung entsteht, die 2 1/4 Zentner Blei enthält. Vier Stücke dieser Art enthalten so 3 Zentner Kupfer und 9 Zentner Blei. Das daraus aussaigernde Blei wiegt 7 Zentner mit einem Silberinhalt von je 4 und etwas mehr als 1/4 Unze. Beinahe 7 Unzen verbleiben in den Kienstöcken und den Saigerdörnern (es sei gestattet, einen alten Namen für einen neuen Begriff zu verwenden). Enthalten aber 3/4 Zentner Kupfer weniger als 9 bis 9 ½ Unzen,

[17] 0,750 bis 0,792 % Ag.

so setzt er Reichblei von solchem Gewicht zu, daß die Legierung den an zweiter Stelle genannten Silbergehalt besitzt; dies nennt man die dritte Mischung. Hierzu fügt er so viel Armblei oder Bleiglätte, daß das daraus gewonnene Frischstück 2 3/4 Zentner Blei enthält; in vier Stücken dieser Art sind dann 3 Zentner Kupfer und 11 Zentner Blei enthalten. Das beim Saigern dieser Stücke abfließende Blei wiegt fast 9 Zentner mit einem Silbergehalt von je etwas mehr als 4 1/4 Unzen; in den Kienstöcken und Dörnern verbleiben noch 7 Unzen. Enthalten schließlich 3/4 Zentner Kupfer weniger als 10 bis 10 ½ Unzen Silber,

[18] 0,833 bis 0,875 % Ag.

so setzt er so viel Reichblei zu, daß die Kupfer-Blei-Legierung den an zweiter Stelle genannten Silbergehalt besitzt; dies nennt man die vierte Mischung. Zu ihr fügt er so viel Armblei oder Bleiglätte, daß das so hergestellte Frischstück 3 Zentner Blei enthält. Vier solcher Stücke enthalten dann 3 Zentner Kupfer und 12 Zentner Blei. Das daraus abfließende Blei wiegt fast 10 Zentner mit einem Silbergehalt von mehr als 4 1/4 bis zu 7 Unzen; in den Kienstöcken und Dörnern verbleiben noch 6 bis 7 ½ Unzen.

In der zweiten Abteilung des Gebäudes, die 80 Fuß lang und 39 Fuß breit ist, befinden sich an der zweiten Längswand vier Öfen, in denen Kupfer und Blei legiert wird, und sechs, in denen die Schlacken verarbeitet werden.

[19] Die Kupfer- und Schlacken-"Frischöfen". Es handelt sich um sog. Spuröfen (s. 9. Buch Anm. 23).

Diese besitzen einen Innenraum von 1 3/4 Fuß Breite, 2 Fuß und 3 Finger Länge, jene einen solchen von 1 1/4 Fuß Breite, 1 Fuß und 3 1/4 Hand Länge. Die Seitenwände sind so hoch wie die der Öfen, in denen Gold- und Silbererze verschmolzen werden. Da der genannte Gebäudeteil durch Tragsäulen in zwei Teile unterteilt ist, enthält der vordere an erster Stelle zwei Öfen zum Frischen der Schlacken, es folgen zwei Öfen zum Legieren von Kupfer und Blei, und dahinter wieder einer zum Schlackenfrischen. Der hintere Teil enthält zuvörderst einen Ofen zum Schlackenfrischen, dann zwei zum Legieren von Kupfer und Blei und an dritter Stelle wieder zwei zum Schlackenfrischen, alle je 6 Fuß voneinander entfernt. Rechter Hand neben dem ersten Ofen ist ein Zwischenraum von 3 ½ Fuß, linker Hand neben dem letzten ein solcher von 7 Fuß. Zwischen je zwei dieser Öfen befindet sich eine ihnen gemeinsame Tür, 6 Fuß hoch, 1 Elle breit; nur der erste und der zehnte besitzt seine eigene Tür. Jeder Ofen liegt in einem an der Rückseite der Wand ausgesparten Gewölbebogen

[20] gemeint ist eine nach oben durch einen Gewölbebogen abgeschlossene Aussparung in der als Rückwand dienenden Gebäudewand, in welcher die Düsenöffnung liegt (s. 9.Buch).

und besitzt eine besondere Vertiefung an der Vorderseite, die mit eingestampftem Gestübbe

[21] Ein Gemisch von Lehm oder Ton mit Kohlepulver, das angefeuchtet eingestampft wird.

gefüllt wird, so daß ein Vorherd

[22] Der "Spurtiegel".

entsteht. Unter diesem ist ein nicht sichtbarer Abzug für die Feuchtigkeit mit einem gemauerten Kanal, der nach rechts hin durch die Rückwand, an der der Ofen steht, verläuft und die Dämpfe abführt. Schließlich gehört zu jedem Ofen eine rechts vorn aufgestellte Kupferpfanne, in die aus dem Spurtiegel die Kupfer-Blei-Legierung gegossen wird, um Frischstücke von gleichem Gewicht herzustellen; diese kupferne Form ist 1 Finger stark, hat im Lichten 2 Fuß Durchmesser und ist 6 Finger tief.

Hinter der zweiten Längswand sind zehn Paar Blasebälge, zwei Vorrichtungen zum Niederdrücken derselben und zwanzig Vorrichtungen, um sie wieder auseinanderzuziehen, alle von der Bauart, wie sie aus dem neunten Buche bekannt ist.

Will der Schmelzer Kupfer und Blei miteinander legieren, so wirft er in den vollkommen angewärmten Ofen zunächst mit der Hand die größeren Kupferbrocken, darauf eine Mulde voll Holzkohlen und dann die kleineren Kupferbrocken. Sobald das Kupfer zu schmelzen und aus dem Stichloch

[23] Dem sog. "Auge"; es handelt sich also um einen "Spurofen mit offenem Auge", d. i. ein niedriger Schachtofen mit Düsenöffnung in der Rückwand und offener Stichöffnung, durch welche die geschmolzenen Massen ständig in den "Spurtiegel" laufen (vgl. 9. Buch Anm. 23).

des Ofens in den Spurtiegel zu fließen beginnt, trägt er die Bleiglätte ein und wirft, damit nichts davon aus dem Ofen fliegt, Holzkohle darauf, zum Schluß das Blei. Sofort nach Eintrag der Kupfer- und Bleimengen, die zur Herstellung eines Frischstückes erforderlich sind, trägt er wiederum eine Mulde voll Kohlen und darauf die Kupferbrocken für das zweite Stück ein und zieht die Schlacken von dem in den Vorherd gelaufenen Kupfer und Blei mit dem Streichholz ab. Ein solches Streichholz besteht aus einem Erlen- oder Weidenbrettchen, 10 Finger lang, 6 Finger breit, 3/4 Finger stark, an dem eine 3 Fuß lange Eisenstange befestigt ist; diese besitzt einen 2 ½ Fuß langen Holzstiel. Während er das Abziehen besorgt und die Legierung mit einem Löffel in die kupferne Form ausschöpft, schmelzen die Kupferbrocken für das zweite Stück. Sobald dieses auszufließen beginnt, trägt er wieder Glätte und darauf sofort Holzkohlen und Blei ein; diese Arbeit wird wiederholt, bis 30 Frischstücke hergestellt sind, was 9 bis höchstens 10 Stunden in Anspruch nimmt. Sind es mehr als 30 Stücke, so wird ihm, sobald er 30 Stücke mehr hergestellt hat, der Lohn für eine Schicht dafür bezahlt. Sogleich nach dem Eingießen der Kupfer-Blei-Legierung in die kupferne Form spritzt er vorsichtig Wasser auf den oberen Rand der Form, nimmt dann einen in ein gespaltenes Holz geklemmten Haken und senkt dessen geraden Teil in die noch flüssige Masse.

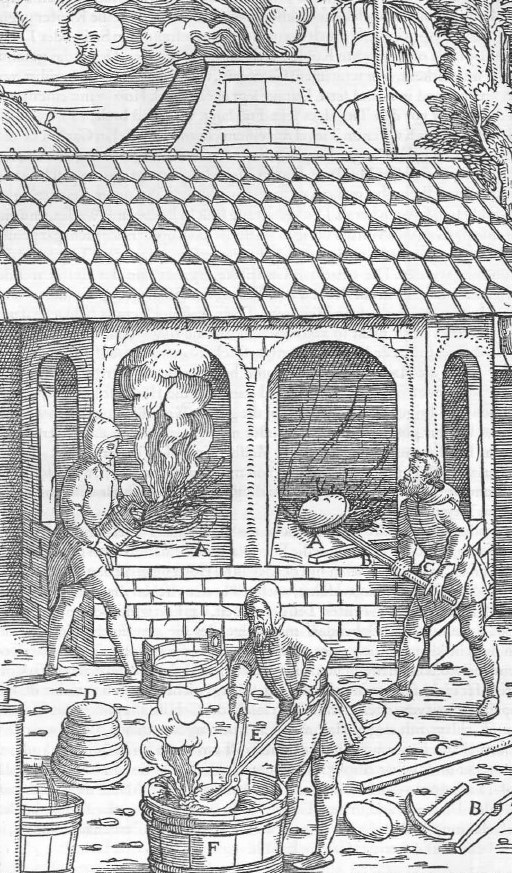

Abb. 1106: Öfen zum Verschmelzen von Schlacken und zur Herstellung der Frischstücke. Der Ofen zum Verschmelzen der Schlacken A. Der Ofen zum Legieren von Kupfer mit Blei B. Tür C. Der in die Erde eingelassene Spurtiegel D. Kupferne Form E. Das Streichholz F. Der Haken G. Das gespaltene Holz H. Der Ausleger des Kranes I; sein Kettenhaken K.

Der Haken ist 3/4 Finger dick, sein gerader Teil 2 Hand lang, 2 Finger breit und dick. Darauf gießt er auch auf das Frischstück selbst Wasser und befestigt nach dem Erstarren einen Eisenring an dem Haken der Kette, welche von der Rolle der Laufkatze des Kranes herabhängt; dieser Ring besitzt eine lichte Weite von 6 Finger und ist ungefähr 3/4 Finger dick; er wird an dem Haken, dessen gerader Teil in das Stück gesenkt wurde, befestigt und so der Kuchen aus der Form gehoben und an seinen Stapelplatz gelegt.

[24] Diese Methode wird heute noch in ähnlichen Fällen allgemein angewandt.

Werden Kupfer und Blei so zusammengeschmolzen, so scheiden sie wenig Schlacke ab, dagegen viel Glätte;

[25] Sog. "Krätzen".

diese bildet keine zusammenhängende Masse, sondern zerfällt wie die Treber von der Bierbereitung. An der Gebäude- und Ofenwand darüber bildet sich ein Anflug von weißem Hüttenrauch, seitlich an den Öfen von grauem Bleirauch.

[26] Lat. pompholyx und spodos. Beide sind nur der Farbe nach verschieden.

Auf diese Weise wird also das Blei dem Kupfer mit mittlerem Silbergehalt zulegiert. Ist dieser jedoch hoch und beträgt beispielsweise 2 oder 2 ½ Pfund in 1 Zentner von 133 1/3 oder 146 ½ Pfund,

[27] Es ist nicht erklärlich, weshalb hier plötzlich diese Zentnergewichte gebraucht werden.

so setzt der Vormann zu 1 Zentner solchen Kupfers 3 Zentner Blei zu, von denen jeder 1/3 Pfund oder 1/3 Pfund und ½ Unze Silber enthalten darf; so erhält man drei Frischstücke, von denen jedes 3 Zentner Kupfer und 9 Zentner Blei enthält. Das Blei wiegt nach der Trennung vom Kupfer 7 Zentner, deren jeder bei einem Gehalt des Kupfers von 2 Pfund, des Bleies von 1/3 Pfund Silber mehr als 1 1/6 Pfund und ½ Unze Silbers enthält; in den Kienstöcken und Dörnern verbleibt aber 1/3 Pfund. Betrug dagegen der Silberinhalt von 1 Zentner Kupfer 2 ½ Pfund, der des Bleies 1/3 Pfund und ½ Unze, so werden die einzelnen Stücke 1 ½ Pfund und mehr als 3/4 Unzen Silber enthalten, nach dem Saigern in den Kienstöcken aber 1/3 Pfund und ½ Unze zurückbleiben. Enthält jedoch das Kupfer nur eine geringe Menge Silber, so kann dieses nicht mit Nutzen daraus gewonnen werden, bevor nicht das Kupfer in einem anderen Ofen derart geschmolzen

[28] Dieses oxydierende Schmelzen nennt man "Spleißen".

wurde, daß man unten ein silberreiches und darüber ein silberarmes Produkt erhält.

Ein solcher Ofen

[29] Der "Spleißofen".

ist aus rohen Ziegeln gebaut und einem Backofen ähnlich, wie jener andere, in dem das Blei vom Silber getrennt wird, der im vorigen Buche beschrieben wurde.

[30] Es handelt sich also um eine Art Treibofen.

Sein Herd wird auf dieselbe Weise wie der jenes aus Asche hergestellt; an der Vorderseite befindet sich eine Öffnung, aus der das Spleißkupfer in zwei Vorherde fließt, die 3 Fuß über der Arbeitsebene stehen. Links davon har er eine Tür, durch welche Buchenholzscheite für die Inganghaltung des Feuers eingeführt werden können.

Von einem Kupfer, das in 1 Zentner 1/6 Pfund und ½ Unze oder 1/4 Pfund und ½ Unze Silber enthält, werden 38 Zentner auf einmal in diesem Ofen gespleißt, bis in 1 Zentner des zurückbleibenden Kupfers 1/3 Pfund und ½ Unze Silber verbleibt.

[31] Bei diesen Gehaltsangaben ist offenbar 1 Pfund mit 12 Unzen zugrunde gelegt.

Enthält z.B. 1 Zentner des Ausgangsmaterials 1/4 Pfund und ½ Unze Silber, so sind in 38 Zentner, die gewöhnlich gleichzeitig gespleißt werden, 11 Pfund und 1 Unze davon enthalten; wenn nun von dieser Gesamtmenge eingesetzten Kupfers 15 Zentner, in denen von 4 1/3 Pfund und ½ Unze Silber nur noch 2 1/3 Pfund verbleiben, weggenommen werden, so bleiben 23 Zentner mit einem Silberinhalt von 8 3/4 Pfund zurück; jedes davon enthält dann 1/3 Pfund, ½ Unze und 1 1/23 Drachme Silber. Aus solchem Kupfer läßt sich das Silber nutzbringend gewinnen.

[32] Wegen der Unsicherheit des zugrunde gelegten Gewichtes eines Zentners ist es nicht möglich, die Angaben umzurechnen.

Damit der Meister über die Anzahl der Zentner des zurückbleibenden Spleißkupfers Gewißheit erlangen kann, wiegt er das davon abgezogene Produkt; denn dieses wird zuerst in den vor dem Ofen stehenden Vorherd geleitet, so daß daraus Stücke entstehen; um so eine Teilung des Kupfers vorzunehmen, braucht er 14 Stunden. Zu dem zurückbleibenden Spleißkupfer wird eine gewisse Bleimenge, über deren Mischungsverhältnis ich gleich reden werde, zulegiert und von neuem in einem Ofen erster Art

[33] Spurofen.

verschmolzen, Frischstücke erzeugt und das Silber vom Kupfer getrennt. Der Abzug wird ebenfalls in einem Ofen erster Art verschmolzen, darauf in einem solchen zweiter Art

[34] Spleißofen.

gespleißt, so daß rotes Spleißkupfer entsteht; der Abzug von dieser Arbeit wird wiederum in einem Spurofen verschmolzen, in einem Spleißofen gespleißt. Wird aber rotgelbes oder rotes oder braunrotes Kupfer

[35] Lat. aes vel fulvum vel rubrum vel caldarium. Die Bedeutung dieser Bezeichnungen geht aus Agricolas Werk De natura fossilium, Basel 1546, im 8.Buche S. 337 hervor. Hiernach steht das in Neusohl, Gottesberg, im Hercynischen WaIde und in Norwegen erschmolzene Kupfer rot aus (ruber). Anderes, wie das in Geier und Schneeberg gewonnene, ist dunkelgelb (fuscum). Da es heller ist als das erste, wird es auch weißes (candidum) genannt, obwohl es schwarzgelb aussieht, In Saigerhütten wird auch gelbrotes (in rubro luteum, hier mit fulvum bezeichnet) als das gewöhnlich fallende (regulare) hergestellt, und ferner braunrotes (in rubro fuscum), welches "Kesselkupfer" (aes caldarium) genannt wird. Es hat bei den Deutschen seinen Namen erhalten "a lebere", d. i. von den kleinen bronzenen Schalen oder Kesselchen, die vor und nach römischen Gastmählern von den Dienern untergehalten wurden, wenn sie den Gästen wohlriechendes Wasser zur Reinigung über Hände und Füße gossen. Es unterscheidet sich von dem gewöhnlich fallenden dadurch, daß es sich leicht gießen läßt, aber unter dem Hammer zerbricht, während jenes nicht leichtgegossen, aber unter dem Hammer breitgeschlagen werden kann. Alle diese verschieden gefärbten Kupferformen sind demnach sog. Schwarzkupfer, d. h. mehr oder weniger durch fremde Bestandteile verunreinigtes Kupfer. Das unreinste fällt in den Saigerhütten beim Verschmelzen der Abzüge, Saigerdömer und Saigerschlacken. - Bei Bechius ist aes caldarium: ganz sinnlos mit Lebeterkupfer oder Lebetkupfer verdeutscht.

in einem Ofen zweiter Art gespleißt, so setzt man davon 40 Zentner ein. Daraus gewinnt man mindestens 20, höchstens 35 Zentner; und zwar werden von Kienstöcken ungefähr 22 Zentner, von rotgelbem Kupfer 10, von rotem Kupfer 8 Zentner auf einmal in diesen Ofen eingesetzt, um daraus Fertigkupfer zu erzeugen.

Solches Spleißkupfer wird nun auf dreierlei Art mit Blei legiert; zunächst nimmt man 1/8 Zentner Kupfer und 2 3/4 Zentner Blei, und da diese Menge je ein Stück ergibt, so erzeugt man aus 2 ½ Zentner Kupfer und 11 Zentner Blei vier Stücke. Wenn jeder Zentner Kupfer 1/3 Pfund Silber enthält, so sind in der gesamten Kupfermenge 1/6 Pfund enthalten; hinzu fügt man 4 Zentner Blei vom Schlackenfrischen mit einem Silbergehalt von je 1 Sicilicus und 1 Drachme, insgesamt also 1 ½ Unzen, ferner 7 Zentner Armblei mit einem Gehalt von 1 Drachme. Die vier Kupferbleistücke enthalten also insgesamt 1 Pfund und 3 Drachmen Silber. Das daraus ausgesaigerte Blei enthält je Zentner 1 Unze und 1 Drachme und wird wegen seines geringen Silbergehaltes "arme Saigerwerke" genannt. Da nun fünf Stücke dieser Art auf einmal in den Ofen eingesetzt werden, saigern daraus gewöhnlich 9 3/4 Zentner arme Saigerwerke aus mit einem Silbergehalt von je 1 Unze und 1 Drachme, insgesamt also 11/12 Pfund weniger 1/4 Drachme. Die zurückbleibenden Dörner aber wiegen 3 Zentner mit einem Silbergehalt von je 3 Sicilici (3/4 Unze), die Kienstöcke aber 4 Zentner mit je ½ Unze und 3/4 Drachmen Silber. Wenn in 1 Zentner des Spleißkupfers außer 1/3 Pfund noch ½ Unze Silber enthalten ist, so werden fünf Stücke überdies noch 1 ½ Unzen und ½ Drachme Silber mehr enthalten.

Abb. 1107: Der Spleißofen. Spleißofen A. Der obere Vorherd B. Der untere Vorherd C. Spleißkupferstücke D.

Darauf stellt man wiederum aus weiteren 2 ½ Zentner Spleißkupfer und 11 Zentner Blei vier Stücke her. Enthielt das Kupfer im Zentner 1/3 Pfund Silber, so enthält die gleiche Menge des geringeren Metalles 1/10 von dem des wertvolleren. Hinzu fügt man 8 Zentner arme Saigerwerke mit einem Silbergehalt von 1 1/8 Unze, insgesamt also 3/4 Pfund, ferner 3 Zentner Armblei mir 1 Drachme Silbergehalt. Die so erzeugten vier Stücke enthalten dann 1 Pfund, 1 Lot, 1 Sicilicus und 1 Drachme Silber; und jeder Zentner des daraus ausgesaigerten Bleies 1 3/4 Unzen Silber. Diese Legierung nennen wir "Mittelwerke". Hierauf werden aus weiteren 2 ½ Zentner Spleißkupfer und 11 Zentner Blei wiederum vier Stücke zusammengeschmolzen. Enthält wieder das Kupfer 1/3 Pfund Silber, so ist der Silbergehalt des geringeren Metalles 1/10 von dem des reicheren; hinzu setzt man 9 Zentner Mittelwerke mit einem Silbergehalt von 1 ½ Unzen 1 Sicilicus, insgesamt also 1 1/4 Pfund 3/4 Unzen; ferner 2 Zentner arme Saigerwerke mit 1 1/8 Unze Silbergehalt. Die vier Kuchen enthalten also 2 1/3 Pfund Silber; und das erzeugte Saigerblei 1/6 Pfund 3/4 Unze. Diese Legierung nennen wir "reiche Saigerwerke". Man trägt sie in Treiböfen ein zur Trennung des Silbers vom Blei.

In welchem Verhältnis das Kupfer je nach dem verschiedenen Silbergehalt mit Blei legiert wird, indem beide im Ofen eingeschmolzen werden und in den Vorherd herausfließen, habe ich beschrieben.

Abb. 1108: Kran zum Einsetzen der Frischstücke in den Saigerherd. Der Kran A. Das Spindelrad B. Das Zahnrad C. Die Laufkatze mit Rollen D. Die dreieckige Tragbahre E. Frischstücke P. Die Krankette G. Ihr Haken H. Der Ring 1. Die Zange K.

Nun werde ich die Methode erläutern, nach welcher Blei und Silber zusammen wieder vom Kupfer getrennt werden. Die Frischstücke werden mit dem Kran von der Erde hochgehoben und auf die Kupferplatten der Saigeröfen gesetzt. Man hängt den Haken der Kette, die von dem Ausleger des Krans herabhängt, in den Ring der Zange ein, die am einen Arm einen Haken besitzt. Beide Griffe dieser Zange tragen Ringe, die wieder in einem dritten stecken, in den der Kettenhaken eingreift. Der Haken der Zange wird mit dem Hammer in das Loch eingetrieben, welches das Ende des Hakens bildete, an dem der Kuchen aus der Kupferpfanne gehoben wurde. Der andere hakenlose Arm der Zange drückt dagegen, so daß der Haken jenes nicht herausfällt. Die Zange ist 1 ½ Fuß lang, jeder Ring 1 ½ Finger dick, sein lichter Durchmesser 1 ½ Hand. Es sind zwei Kräne vorhanden, welche die Kuchen aus den kupfernen Formen herausheben, sie auf die Erde setzen und dann wieder in die Öfen eintragen. Der eine steht in der Mitte des Raumes zwischen der dritten Querwand und den zwei Tragsäulen, der andere in der Mitte des Raumes zwischen denselben Tragsäulen und der siebenten Querwand. Beide besitzen eine viereckige Welle von 2 Fuß Dicke und Breite und sind 18 Fuß von der dritten und 19 Fuß von der zweiten Längswand entfernt. Ihr Kurbelkasten enthält nur 2 Triebräder, ein Spindelrad und ein Zahnrad. Der Ausleger ragt 17 Fuß 3 Hand 3 Finger von der Welle ab; seine Laufkatze ist 2 ½ Fuß lang, 1 Fuß 2 Finger breit, auf beiden Seiten 1 ½ Hand dick; wo sie aber zwischen den Auslegerbalken läuft, 3 Finger breit, 1 Hand dick. Sie besitzt fünf Ausschnitte, in denen sich fünf Messingrollen drehen, vier kleine und eine fünfte bedeutend größere; die Ausschnitte, in denen sich die vier kleinen drehen, sind 2 Hand lang und etwas über 1 Hand breit; diese Laufrollen sind 1 Hand stark und besitzen einen Durchmesser von 1 ½ Hand. Die vier Ausschnitte befinden sich in der Nähe der Ecken der Laufkatze, der fünfte in der Mitte zwischen den beiden vorderen; seine Entfernung von der Stirnseite beträgt 2 Hand. Die größere Rolle, die sich in dieser Öffnung dreht, hat einen Durchmesser von 3 Hand und ist 1 Hand dick, ringsum mit einer Nut versehen, in welcher die Kette läuft. Diese Laufkatze besitzt zwei Achsen, von denen die eine die drei vorderen,

[36] In der Abb. falsch dargestellt.

die andere die zwei hinteren Rollen trägt; zwei davon bewegen sich auf dem einen, zwei auf dem anderen Auslegerbalken, die fünfte, größere, zwischen diesen. Wo Kräne fehlen, setzt man die Stücke auf eine dreieckige Tragbahre, auf die Eisenstäbe genagelt sind, damit sie besser hält; sie besitzt drei Eisenketten, die oben an einem Eisenring befestigt sind. Zwei Arbeiter stecken eine Stange durch den Ring, legen sie über die Schulter und tragen so das Stück zum Ofen, in dem die Trennung des Silbers vom Blei erfolgt.

Von den Öfen, in denen Kupfer und Blei legiert und die Schlacken verschmolzen werden, in Richtung nach der dritten Längswand zu befinden sich zehn weitere Öfen, in denen die Trennung der Silber-Blei-Legierung vom Kupfer erfolgt.

[37] Die "Saigerherde".

Da aber dieser Zwischenraum 80 ½ Fuß beträgt und in seiner Mitte die dritte Längswand eine 3 ½ Fuß breite Tür besitzt, verbleiben jederseits davon noch 38 ½ Fuß. Und da jeder der Öfen 4 ½ Fuß beansprucht, der Zwischenraum zwischen je zweien 1 3/4 Fuß beträgt, so nehmen 5 Öfen und deren vier Zwischenräume eine Breite von 28 1/4 Fuß ein; es verbleiben daher 10 1/4 Fuß. Dieser Raum wird so aufgeteilt, daß 5 Fuß 2 Finger vom ersten Ofen bis zur Querwand und die gleiche Entfernung vom fünften Ofen bis zur Tür verbleibt, gleicherweise sind es auf der anderen Seite von der Tür bis zum sechsten Ofen 5 Fuß 2 Finger und vom zehnten Ofen zur siebenten Querwand ebenfalls 5 Fuß 2 Finger. Die Tür ist 6 ½ Fuß hoch; durch sie gelangen Vormann und Arbeiter in den Vorratsraum für das mit Silber legierte Blei.

Jeder Ofen besteht aus dem Sockel, der Saigergasse, der Rückwand, den Seitenwänden und dem Sumpf. Der Sockel besteht aus zwei Sohlsteinen, vier Quadersteinen und zwei Kupferplatten.

[38] Diese zusammen bilden die "Saigerbänke".

Die Sohlsteine sind 5 Fuß 1 Hand lange, 1 Elle breite und 1 Fuß 1 Hand dicke Hausteine; sie werden so in die Erde eingegraben, daß sie 1 ½ Hand hoch herausstehen; sie bilden einen Zwischenraum von ungefähr 3 Hand, doch wird dieser nach hinten zu kleiner. Jeder der Quadersteine ist 2 ½ Fuß lang, 1 Elle breit und außen 1 Elle, innen nach der Saigergasse zu 1 Fuß 1 Hand dick. Sie besitzen eine geneigte Oberfläche, damit die darauf liegenden Kupferplatten eine schräge Lage erhalten können. Sie werden zu je zwei auf einen Sohlstein gesetzt und durch mit Blei vergossene Eisenklammern, die in Löcher eingelassen werden, welche in ihre Oberfläche eingehauen sind, zusammengehalten. Sie kommen so auf die Sohlsteine zu liegen, daß sie an den Seiten 1 Hand breit vorstehen, während diese vorne ebenso weit vorragen. Sind Quadersteine nicht zu beschaffen, so können auch Ziegelsteine an ihre Stelle treten. Die Kupferplatten

[39] Die "Saigerschwarten".

sind 4 Fuß 2 ½ Hand lang, 1 Elle breit und 1 Hand dick; jede von ihnen besitzt einen Vorsprung, 1 3/4 Hand lang, je 1 Hand breit und dick, die eine vorne, die andere hinten. Diese Platten werden derart auf die Quadersteine gesetzt, daß sie hinten von der dritten Längswand 3 Finger abstehen; vorne stehen die Quadersteine ebenso viel vor, an den Seiten 1 3/4 Hand. Sie werden so miteinander verbunden, daß die Vorsprünge einen Spalt bilden, durch den das von den Stücken abfließende Saigerblei ablaufen kann, und welche 1 Hand 3 Finger breit, 4 Fuß lang ist. Sind die Platten durch Hitze oder den Angriff des Saigerbleies, welches in Gestalt von Tröpfchen daran zu haften pflegt, unbrauchbar geworden, so werden sie miteinander vertauscht, indem man die rechte an Stelle der linken und dafür die linke an Stelle der rechten setzt. Ihre ebene Oberfläche, welche beim Saigern des Kupfers mit Sand bedeckt wird, kommt dann nach unten zu liegen. Weil aber bei der Umwechslung der Planen die Vorsprünge, die dann nach außen zu liegen kommen, über die Unterlagssteine hervorragen, wird etwas von ihnen abgeschlagen, damit sie den Saigerarbeiter nicht behindern. An ihre Stelle kommt dann eine Eisenplane 3 Hand lang, beiderseits 1 Finger dick, in der Mitte aber auf eine Länge von 1 3/4 Hand 1 Hand dick. Die Rinne,

[40] Die "Saigergasse".

welche sich unter den Platten zwischen den seitwärts liegenden Quadersteinen befindet, ist hinten 1 Fuß, vorne, wo sie sich allmählich verbreitert, 1 1/4 Fuß breit. Diese Saigergasse, welche sich im Sockel befindet, erhält eine Lage Herdblei vom Treibeherd. Sie ist im hintersten, höchsten Teil nur 6 Finger von den Saigerschwarten entfernt und senkt sich von hier gleichmäßig zum tiefsten Punkt, so daß das Saigerblei, das von den Stücken abtropft, in den Sumpf abfließen kann. An der dritten Längswand wird, um sie vor dem Angriff des Feuers zu schützen, eine Schutzwand aufgeführt, indem man Ziegelsteine auf die Kupferplatten setzt und sie mit Lehm verschmiert; ihre Höhe betrage 2 Fuß 1 ½ Hand, ihre Stärke 2 Hand, ihre Breite unten 3 Fuß 1 3/4 Hand, denn sie soll hier beide Platten bedecken, oben 3 Fuß, da sie sich beiderseits nach oben verjüngt. 1 ½ Hand unter ihrem höchsten Punkt ist auf jeder Seite ein Hakeneisen in ein Loch der dritten Längswand eingelassen und mit Blei vergossen, das aus der Wand 2 Hand herausragt; es ist 2 Finger breit, 1 Finger dick und besitzt 2 Haken, einen an der Seite, den anderen oben weiter rückwärts; beide sind nach der Wand zu umgebogen und 1 Finger stark; in sie wird das letzte oder eines der folgenden Glieder einer Kette mit 4 Gliedern eingehängt, von denen jedes 1 1/4 Hand lang, ½ Finger dick ist. Das erste aber ist in die Öse eines davor befindlichen Ankereisens, eines der übrigen drei Glieder in einen der beiden Haken des Hakeneisens eingehängt. Die beiden Ankereisen seien 3 Fuß 3 1/4 Hand lang, 2 Finger breit, 1 dick; ihre beiden Enden tragen Ösen; die hintere davon ist rund, 1 Finger im Durchmesser und trägt, wie erwähnt, ein Kettenglied; die vordere sei 2 ½ Finger lang, 1 ½ Finger breit; dieses Ende des Stabes ist 3 Finger breit, während der übrige Teil nur eine Breite von 2 Finger besitzt, das hintere Ende 2 ½ Finger. Durch die vorderen Ösen der Anker wird ein eiserner Querriegel gesteckt, 3 ½ Fuß lang, 2 Finger breit, 1 dick; dieser trägt an seinem Vorderende fünf kleine viereckige, 2/3 Finger im Quadrat messende Löcher, die ½ Finger voneinander entfernt stehen. Das erste ist vom Ende ungefähr 1 Finger entfernt; darein steckt der Saigerarbeiter einen eisernen Nagel, und zwar in das letzte, wenn er den Ofenraum schmäler machen, in das erste, wenn er ihn breiter haben will, und in eines der mittleren, wenn eine mäßige Verschmälerung beabsichtigt ist. Zu demselben Zwecke wird der eine der beiden Haken des Hakeneisens einmal in das letzte, einmal in das dritte und dann wieder in das zweite Kettenglied eingehängt. Eine Verbreiterung des Ofens macht sich nötig, wenn eine große Anzahl Stücke eingesetzt werden soll, eine Verschmälerung, wenn es deren wenige sind. Doch pflegen weder, noch können mehr als fünf eingesetzt werden. Dünne Stücke sind der Grund dafür, daß die Seitenwände nach innen geschoben werden. Der Riegel besitzt auf der Rückseite jederseits ein Horn von derselben Breite und Dicke wie er selbst, das 1 Finger lang hervorsteht. Diese Hörner verhindern ein Durchgleiten des Riegels durch die Öffnung des rechten Ankerstabes, in dem er auch dann verbleibt, wenn er und die übrige Verankerung die Ofenwände nicht mehr durch ihr Umfassen fest zusammenhalten. Der Ofenwände

[41] "Saigerbleche".

sind es drei, zwei an den Seiten, eine vorne; die Rückwand besteht aus einer Mauer. Die Saigerbleche sind 3 Fuß 3 ½ Hand lang, 2 Fuß hoch, das vordere ist 2 Fuß 1 3/4 Hand lang und ebenso wie die seitlichen 2 Fuß hoch. Sie bestehen aus Eisenstäben und Blechplatten mit Füßen; die seitlichen aus je sieben Stäben, deren unterster und oberster die Länge der Seitenwand besitzen; auf jenem stehen die senkrechten Stäbe, dieser liegt oben darauf. Die fünf senkrechten Stäbe sind so hoch wie die Wände, die mittleren sind in Öffnungen des oberen und unteren Längsstabes eingefügt, die äußersten bilden mit dem unteren und oberen Längsstab ein Stück. Sie sind 2 Finger breit, 1 Finger dick. Die Vorderwand besteht aus fünf Stäben, einem unteren, auf dem ebenfalls die senkrechten (jedoch nur drei) stehen, und einem oben darauf liegenden. Die einzelnen Saigerbleche besitzen je zwei Füße, die auf beiden Seiten des unteren Längsstabes befestigt sind, 2 Hand lang, 1 breit, 1 Finger dick. Die eisernen Blechplatten sind an der Innenseite der Stäbe mit Eisendraht festgebunden und mit Lehm beschmiert, damit sie länger im Feuer halten und unbeschädigt bleiben. Außerdem gibt es noch Eisenklötze, 3 Hand lang, 1 breit, 1 ½ Finger dick; sie sind im oberen Teil etwas ausgeschnitten, so daß man die Stücke daraufsetzen kann; sie werden in ein Gefäß mit Lehmwasser eingetaucht und lediglich den aus Kupfer und Blei legierten Frischstücken untergelegt, denn in diesen befindet sich mehr Silber als in den anderen, die aus Dörnern oder Ofenbruch, oder Schlacken erschmolzen wurden. Den einzelnen Stücken werden je zwei Klötze untergelegt, so daß das Feuer, die so erhöhten mit größerer Kraft angreifen kann, und zwar wird einer davon auf die rechte, der andere auf die linke Platte gesetzt. Schließlich befindet sich noch außerhalb des Ofens ein Sumpf, 1 Fuß im Durchmesser, 3 Hand tief, der, wenn undicht, nur mit Lehm, der Saigerblei leicht zurückhält, wieder instandgesetzt wird.

Abb. 1109: Der fertig zugestellte Saigerherd. Die Sohlsteine A. Die Quadersteine B. Die Saigerschwarten C. Die Vorderwand D. Die Seitenwände E. Die Querriegel F. Die Ankerstäbe. G. Die Kette H. Das Hakeneisen I. Die Schutzwand für die dritte Längswand K. Die dritte Längswand L. Die Füße der Seitenwände M. Eiserne Klötze N. Frischstücke O. Die Saigergasse P. Der Sumpf Q.

Die Frischstücke, vier an der Zahl, werden auf die Platten des einen Ofens auf die eisernen Klötze gelegt. Sind aber die Stücke aus Spleißkupfer oder Saigerdörnern, aus Ofenbruch oder Schlacken erschmolzen, so werden deren fünf, weil sie dann weder so groß noch so schwer sind, auf die Kupferplatten, und zwar ohne daruntergelegte Klötze, gesetzt. Damit aber die Stücke nicht aufeinander fallen, noch auch der hinterste gegen die Mauer, welche die dritte Längswand vor dem Angriff des Feuers schützt, werden 6 Finger lange Holzkohlenstücke dazwischen gelegt, desgleichen in die Hohlräume dazwischen solche von gleicher Länge und Größe. Darauf werden die Seitenwände aufgestellt, der Riegel vorgelegt und nun der Ofen mit kleinen Kohlenstückchen gefüllt. Ferner wird ein Spankorb voll Holzkohlen und oben darauf Glut in den Sumpf geworfen; sodann verteilt man die brennenden Kohlen mit einer Schaufel auf alle Teile des Ofens, so daß sie dessen Kohleninhalt gleichmäßig zur Entzündung bringen. Was noch im Sumpf übrig bleibt, wird in die Saigergasse geworfen, um auch diese anzuheizen; geschieht dies nicht, so erstarren die von den Frischstücken abtropfenden Saigerwerke infolge der Kälte der Gasse und fließen nicht in den Vorherd. Die Stücke beginnen nach einer Viertelstunde von Saigerblei zu tropfen, welches durch den Schlitz zwischen den Platten in die Gasse abläuft. Sinken die Stücke gegen die Mauer, weil die langen Kohlenstücke verbrannt sind, so werden sie mit einem eisernen Haken wieder aufgerichtet, wenn gegen den Riegel, werden sie durch Kohlenstücke gestützt. Wenn aber ein Stück stärker zusammensinkt als die übrigen, so wird diesen noch mehr, jenem aber keine Kohle zugesetzt. Das Silber saigert nun zusammen mit dem Blei aus, da beide eher schmelzen als das Kupfer. Die Dörner, welche nicht abfließen, sondern in der Gasse zurückbleiben, rührt man zweckmäßig öfters mit einem Haken um, damit auch aus ihnen Saigerblei abfließt, das dann in den Sumpf läuft. Denn was davon in ihnen zurückbleibt, muß wieder in Spuröfen ausgeschmolzen werden; was aber in den Sumpf fließt, wird mit dem übrigen zusammen sogleich in die Treiböfen eingetragen und abgetrieben. Der Haken besitzt einen eisernen Stiel von 2 Fuß Länge, an dem ein solcher aus Holz von 4 Fuß Länge befestigt ist. Die in den Sumpf abgeflossenen Saigerwerke schöpft der Arbeiter mit einem Kupferlöffel in 8 kleine runde Kupferformen von 2 3/4 Hand Durchmesser. Sie werden zuvor mit Lehmwasser ausgeschmiert, damit beim Umkippen die Saigerbleikuchen umso leichter herausfallen. Fehlt es an Formen, weil das Blei zu flott läuft, so gießt er Wasser darauf, um die Kuchen abzukühlen, so daß er sie eher herausnehmen und dieselben Formen wieder benutzen kann. Eilt es aber nicht so sehr, so schmiert der Arbeiter die leeren Formen wieder mit Lehmwasser aus. Der Löffel ist jenem durchaus ähnlich, welcher beim Auskellen der Metalle benutzt wird, die in den Spuröfen erschmolzen werden.

Ist alles Saigerblei aus der Gasse in den Sumpf abgelaufen und in die kupfernen Formen geschöpft, so werden zunächst die Saigerdörner mit dem Kratzeisen aus der Gasse in den Sumpf gezogen, darauf aus dem Sumpf auf den Boden und mit der Schaufel in einen Karren geworfen, mit diesem weggefahren, aufgestapelt und wieder verschmolzen. Die Kratze sei 2 ½ Hand lang, 2 1/4 Hand breit und am Hinterende an einem Eisengriff von 3 Fuß Länge mit einem ebenso langen Holzgriff befestigt.

Abb. 1110: Der Saigerherd in Betrieb. Saigerherd in Betrieb A. Derselbe außer Betrieb B. DerSumpf C. Kleine runde Formen D. Kuchen von Saigerblei E. Saigerdörner F.

Nachdem das Saigerblei vom Kupfer abgeschieden ist, nennen wir die zurückbleibenden Stücke Kienstöcke, weil sie so trocken sind, daß sie wie ausgedörrt erscheinen. Sie werden durch ein darunter geschobenes Stoßeisen gehoben, von der Zange erfaßt, in einen Karren geworfen und an den Ofen gefahren, in dem sie gedarrt werden. Das Stoßeisen ist dem ähnlich, mit welchem der Ofengalmei, der sich an den Seitenwänden der Schachtöfen ansetzt, abgestoßen wird. Die Zange ist 2 ½ Fuß lang. Mit demselben Stoßeisen werden die Metalltropfen von den Platten abgestoßen, an denen sie herabhängen, ferner die Eisenklötze von den Kienstöcken, an denen sie haften. Der Arbeiter bewältigt diese Arbeit an einem Tage, und zwar saigert er entweder von viermal vier der größeren oder von viermal fünf der kleineren Stücke das Blei aus; wenn aus einer größeren Anzahl, so wird ihm für die Mehrleistung eine besondere Prämie ausgezahlt.

Dies ist also das Verfahren, Silber bzw. die Saigerwerke genannte Blei-Silber Legierung vom Kupfer abzuscheiden. Die Saigerwerke aber werden in Treiböfen eingetragen, in denen die Trennung von Blei und Silber erfolgt. Über dieses Verfahren will ich, da ich es im vorigen Buche schon eingehend auseinandergesetzt habe, nur noch das eine sagen: Bei uns wurden in früheren Jahren gleichzeitig nur 44 Zentner Saigerwerke und 1 Zentner Kupfer im Treibofen abgetrieben, heute 46 und 1 ½ an anderen Orten gewöhnlich 120 Zentner Saigerwerke und 6 Zentner Kupfer; es fallen so um die 110 Zentner Glätte und 30 Zentner Herdblei. Auf alle diese Arten geht der Silberinhalt des zugesetzten Kupfers in das übrige Silber, das Kupfer selbst wird ebenso wie das Blei teils in Glätte, teils in Herdblei verwandelt. Saigerwerke, welche nicht einschmelzen, müssen vom Rand mittels eines Hakens in den Herd geschoben werden.

Die Arbeit des Darrens zerfällt in vier Einzelarbeiten, die in vier Tagen ausgeführt werden. Am ersten, wie auch an den übrigen drei, beginnt der Meister früh um 4 Uhr; er reinigt zunächst zusammen mit einem Hilfsarbeiter die Kienstöcke von anhaftenden Bleitröpfchen, fährt jene dann an den Ofen, während diese zu den Saigerdörnern geworfen werden. Der dabei verwendete Hammer sei 3 1/4 Hand lang, sein spitzer Teil 1 Hand breit, der stumpfe 3 Finger dick; der Holzgriff ist 4 Fuß lang.

Nun wirft der Meister gemahlenen Mergel in einen Eimer, gießt Wasser zu und verrührt beides; damit gießt er die ganze Herdsohle des Ofens aus und streut 1 Finger dick Holzkohlenpulver darauf. Unterläßt er dies, so setzt sich das Kupfer in den Gassen fest und klebt an den Kupferplatten an, von denen es nur schwer abgeschlagen werden kann, oder an den Ziegelsteinen, mit denen die Herdsohle belegt wird und welche leicht beim Abstoßen des Kupfers zerspringen. Am zweiten Tage ordnet derselbe Meister Backsteine in 10 Reihen an, so daß 12 Gassen entstehen. Die zwei ersten Backsteinreihen liegen zwischen dem ersten Luftloch, das sich an der rechten Seite befindet, und dem zweiten; drei zwischen dem zweiten und dritten, ferner drei zwischen dem dritten und vierten, zwei zwischen dem vierten und fünften. Diese Backsteine sind 1 ½ Fuß lang, 2 1/4 Hand breit, 1 ½ Hand dick. In der Querrichtung kommen 7 auf eine Reihe, insgesamt sind es also 70. Nun legt er auf die drei ersten Steine jeder Reihe Kienstöcke und wirft 5 Finger hoch grobe Kohle darauf, setzt dann in gleicher Weise Kienstöcke auf die übrigen Steine und wirft Kohlen darüber und trägt so 70 Zentner davon auf die Herdsohle des Ofens ein.

Abb. 1111: Kienstöcke und ihre Bearbeitung. Die Kienstöcke A. Der Hammer B.

Ist jedoch nur die Hälfte davon oder auch etwas mehr zu darren, so genügen in jeder Reihe vier Steine. Beim Darren von Kienstöcken aus Spleißkupfer werden 90 oder 100 Zentner auf einmal eingesetzt. Vorne bleibt Platz frei für die obersten Stücke, die bei der Gewinnung des Kupfers aus dem Garherd herausgeholt werden; diese ruhen besser auf Kienstöcken als auf Eisenblechplatten; denn, wenn jene in der Hitze schmelzen und Kupfer aussaigert, kann man es zusammen mit den Dörnern in die Spuröfen zurückgeben, während geschmolzenes Eisen unbrauchbar ist. Sind derartige Stücke vor die Kienstöcke gesetzt, so schiebt der Arbeiter einen Querriegel in innen in den Seitenwänden ausgesparte Öffnungen, die 3 ½ Hand hoch über der Herdsohle liegen. Die linke davon reicht weiter in die Mauer hinein, damit der Riegel eingeführt und herausgezogen werden kann. Er ist rund, 8 Fuß lang, 2 Finger stark. Rechts besitzt er eine ebenfalls eiserne Öse, die vom rechten Ende 1 Fuß entfernt ist; ihre lichte Öffnung ist 1 Hand lang, 2 Finger breit; dick ist sie 1 Finger. Der Riegel verhindert ein Herabfallen der die Kienstöcke stützenden Stücke. Nach Beendigung der Darrarbeit zieht der Arbeiter diesen Riegel mit einem in dessen Öse eingeführten Haken heraus, wie ich später angeben werde. Doch ist es zum Verständnis des Gesagten und noch zu Sagenden zunächst zweckmäßig, diesen Ofen zu beschreiben.

Seine Entfernung von der vierten Längswand beträgt 9 Fuß und ebenso viel von der Wand zwischen der zweiten und vierten Querwand. Er besteht aus Seitenwänden, Gewölbebögen, einer Abzugshaube, Innenmauerwerk und der Herdsohle. Die beiden Seitenwände sind 11 Fuß 3 ½ Hand lang; ihre Höhe beträgt dort, wo sie die Abzugshaube tragen, 8 1/4 Fuß, am vorderen Gewölbebogen nur 7 Fuß, ihre Stärke 2 Fuß 3 ½ Hand. Sie bestehen aus Hau- oder aus Backsteinen. Ihre Entfernung voneinander beträgt 8 Fuß 1 ½ Hand. Es sind ferner zwei Gewölbebögen vorhanden; denn auch den hinteren Zwischenraum zwischen den Seitenwänden überspannt ein niedriger Bogen, um das Gewicht der Haube tragen zu können; die Auflager dieses Gewölbebogens bilden die Seitenwände. Die Spannweite ist gleich der Entfernung der Seitenwände, die Scheitelhöhe betrage 5 Fuß, 1 ½ Hand. Der Raum unter diesem Bogen ist durch eine in Kalkmörtel gemauerte Wand ausgefüllt, die 1 3/4 Fuß vom Boden entfernt 5 Luftlöcher besitzt, je 2 1/4 Hand hoch, 1 1/4 Hand breit; das erste davon liegt an der rechten Innenmauer, das letzte an der linken, die übrigen drei dazwischen. Diese Öffnungen gehen durch die Futterwand unter dem Bogen hindurch; damit nicht zu viel Luft in den Ofen strömt, werden halbe Steine hineingelegt; will der Arbeiter, welcher die Kienstöcke darrt, die sogenannten Gassen besichtigen und feststellen, ob das Darren richtig vonstattengeht, so nimmt er sie heraus. Die Entfernung des vorderen vom hinteren Gewölbebogen beträgt 3 ½ Fuß; seine Spannweite ist ebenso groß wie die des hinteren, doch ist er 6 Fuß lang; die Höhe des Scheitels ist gleich der der Seitenwände. Auf den Seitenwänden und Gewölbebögen ruht die aus Backsteinen mit Kalkmörtel bestehende Abzugshaube; sie ist 36 Fuß hoch und ragt über das Dach hinaus. Das Innenmauerwerk ist vor den hinteren Gewölbebogen und die Seitenwände gesetzt und steht von diesen ungefähr 1 Fuß ab; seine Höhe beträgt 3 1/4 Fuß, seine Dicke 3 Hand; es besteht aus Backsteinen mit Lehmmörtel und ist auf allen Seiten mit fettem Lehm bekleidet, der oben eine schwach geneigte Böschung von 1 Fuß Höhe bildet. Dieses Mauerwerk bildet sozusagen einen Schild für die übrigen Wände, d.h. es schützt sie gegen die zerstörende Hitze des Feuers; während diese nicht leicht ausgebessert werden können, ist dies bei jenem mit nur geringer Mühe möglich. Die Herdsohle besteht aus Lehm und wird entweder mit Kupferplatten ähnlich denen des Saigerofens zur Trennung von Kupfer und Silber, doch ohne Vorsprünge, oder mit Backsteinen abgedeckt, wenn die Besitzer die Ausgabe für die Kupferplatten scheuen. Diese werden mit der Breitseite geneigt gelegt,

[42] d. h. sie bilden eine geneigte Flachschicht.

wodurch der Herd hinten so hoch wird, daß er bis zu den 5 Luftlöchern reicht; vorne ist er so niedrig, daß der Scheitel des vorderen Gewölbebogens hinten 4 Fuß 3 3/4 Hand, vorne 5 Fuß 3 3/4 Hand darüberliegt. Außerhalb des Ofens ist die Sohle noch bis zu 6 Fuß mit Backsteinen bedeckt.

Neben diesem Ofen befindet sich an der vierten Längswand ein Wasserbehälter, 13 1/4 Fuß lang, 4 Fuß breit, 1 3/4 Fuß tief, ringsum mit Brettern gegen das Hineinfallen von Erde geschützt; von einer Seite fließt Wasser durch eine Röhre hinein, auf der anderen Seite versickert es in die Erde, wenn man hier einen Stopfen herauszieht. In das Wasser dieses Behälters wirft man die Kupferstücke, nachdem das Silber und Blei ausgeflossen ist. Die Öffnung des vorderen Gewölbebogens ist für gewöhnlich zum Teil durch eine Eisentür geschlossen, die unten 6 ½ Fuß breit ist; oben ist sie abgerundet und an der höchsten Stelle, in der Mitte, 3 ½ Fuß hoch.

Abb. 1112: Der leere Darrofen. Die Seitenwände A. Der vordere Gewölbebogen B. Der hintere Gewölbebogen C. Seine Füllwand D. Das Innenmauerwerk E. Die Öffnungen F. Die Abzugshaube G. Die Herdsohle H. Der Wasserbehälter I. Das Zulaufrohr K. Der Stopfen L. Die Eisentür M. Die Querstäbe N. Die senkrechten Stäbe O. Die Blechplatten P. Die Ösen in den Stäben Q. Die Katen R. Die Backsteinreihen S. Du Riegel T. Seine Öse V. Die Kupferplatten X.

Sie besteht aus eisernen Stäben und mit Eisendraht daran befestigten Blechtafeln. Der Stäbe sind es sieben an der Zahl, drei quer, vier senkrecht, jeder 2 Finger breit, ½ Finger dick. Der unterste Querstab ist 6 1/2 Fuß lang, der mittlere von derselben Länge, der obere, gekrümmte, ist in der Mitte höher und infolgedessen länger als die übrigen beiden. Die senkrechten sind je 2 Fuß voneinander entfernt, die bei den äußeren 2 ½ Fuß lang, die mittleren aber je 3 ½ Fuß; diese ragen über den oberen gebogenen Stab heraus und besitzen hier Ösen, in welche die Haken 2 Fuß langer Ketten eingreifen; deren Endglieder fassen in ein Glied einer dritten Kette, welche straff um das eingekerbte Ende eines Hebels geschlungen ist und diesen umfaßt, während der Haken ihres herabhängenden Endes in eines ihrer eigenen Glieder eingreift. Der Hebel ist 11 Fuß lang, 1 ½ Hand breit, 1 Hand dick; er dreht sich um eine eiserne, am nächsten Dachbalken befestigte Achse.

[43] In der Abb. 1113 ist es anders dargestellt.

An seinem Hinterende trägt er einen 3 1/4 Hand langen Eisenbolzen, welcher an einer Stelle, wo er unter einen Balken zu liegen kommt, in dem Hebel steckt und auf der einen Seite 6, auf der anderen 3 Finger weit herausragt; auf dieser Seite ist er durchbohrt und trägt einen Ring, welcher verhindert, daß er aus dem Hebel herausfällt; denn hier ist er kaum 1 Finger dick, während das andere, runde Ende um 1 Finger dicker ist. Dieser Bolzen legt sich, wenn die Tür herabgelassen wird, unter den Balken und bewirkt, daß sie, hier festgehalten, nicht weiter herabfällt. Außerdem bewirkt er, daß das viereckige Eisenblech, welches davor um den Hebel gelegt ist, um den Ring eines langen Hakens zu tragen, nicht an seinem Ende herabfällt. Ferner hängt das untere Endglied einer 6 Fuß langen Eisenkette an dem Ring einer Klammer, welche in der rechten Seitenwand des Ofens steckt und mit in die Löcher gegossenem Blei befestigt ist; der oben an dem Ring hängende Haken aber wird nach dem Hochheben der Tür in ein Glied derselben eingeklinkt, beim Herablassen nimmt man ihn heraus und hakt ihn in ihr oberes Endglied ein.

Am dritten Tage macht sich der Meister an die Hauptarbeit. Zunächst wirft er eine Mulde voll Holzkohlen auf den Platz vor dem Herd, entzündet sie durch Glut, wirft sie dann mit einer eisernen Schaufel auf die die Stücke bedeckenden Kohlen und verteilt sie gleichmäßig. Die Schaufel sei 3 ½ Hand lang, 3 Hand breit; ihr eiserner Stiel 2 Hand lang, ihr Holzgriff 10 Fuß, um bis zur Rückwand des Ofens zu reichen. Wenn die Kienstöcke zu glühen beginnen, was bei gutem, festem Kupfer bereits nach 1 ½ Stunden, bei schlechtem, sprödem aber erst nach 2 Stunden der Fall ist, legt der Arbeiter dort, wo ihm Kohlen zu fehlen scheinen, solche nach, und zwar später durch den offenen Zwischenraum, der zu beiden Seiten zwischen der herabgelassenen Tür und der Seitenwand 1 1/4 Fuß weit klafft. Die Tür wird herabgelassen, wenn er den zuerst abfließenden Schlacken

[44] Diese bestehen in der Hauptsache aus Glätte.

mit dem Schlackeneisen eine Gasse öffnet, was nach Verlauf von 5 Stunden geschieht; und zwar wird die Tür deshalb ungefähr 2 Fuß 2 Finger unter den Gewölbescheitel herabgelassen, damit der Meister die Hitze aushalten kann.

Wo aber die Stücke zusammensinken, darf man keine Kohlen zusetzen, damit sie nicht schmelzen. Wenn man Stücke, die aus schlechtem und sprödem Kupfer erzeugt sind, zusammen mit solchen aus gutem, festem Kupfer darrt, so setzt sich häufig das Kupfer derart in den Gassen fest, daß man mit dem Schlackeneisen nicht mehr durchdringen kann; dieses ist aus Eisen, 6 ½ Fuß lang, mit einem 5 Fuß langen Holzgriff versehen. Der Arbeiter zieht dann die Schlacken von der Herdsohle nach rechts hin mit einer Kratze ab; diese besteht aus einem vorne 1 1/4 Fuß breiten Stück Eisenblech, das sich nach dem Stiel zu allmählich verjüngt; ihre Höhe beträgt 2 Hand; sie besitzt einen 2 Fuß langen Eisenstiel, in den ein 10 Fuß langer Holzgriff hineingesteckt ist.

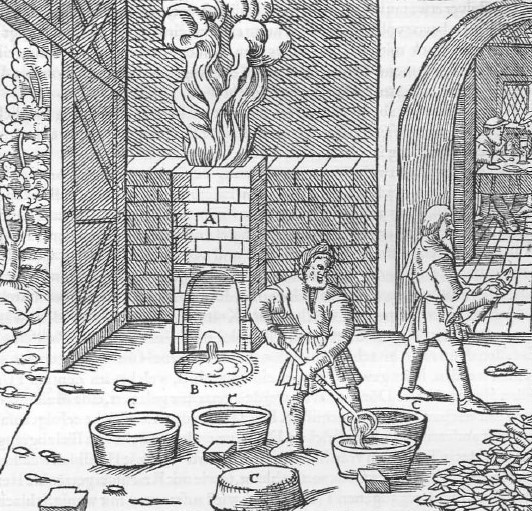

Abb. 1113: Der Darrofen in Betrieb. Die herabgelassene Tür A. Das Schlackeneisen B. Kienstöcke C. Backsteine D. Die Zange E.