Zwölftes Buch:

Von den Salzen und vom Glas

Bearbeitet von Ernst Darmstaedter, München.

Im vorhergehenden Buche habe ich die Vorschriften behandelt, wie man Silber vom Kupfer scheidet, und es bleibt nun noch der Teil übrig, der sich mit den Verdichtungsprodukten aus Lösungen beschäftigt.

[1] Lat. succi concreti. Erstarrte Lösungen, Verdichtungsprodukte. Agricola erläutert den Begriff "succus concretus" hier recht genau: Stoffe, die sich aus natürlichen oder künstlich hergestellten Lösungen abscheiden. In seinen anderen Schriften bespricht er diese "succi concreti" ziemlich oft und ausführlich. Z.B. De Natura Fossilium, Lib. I. Basel 1546. S. 185: "Eine erstarrte Lösung (succus concretus) ist eine trockene und ziemlich harte Mineralsubstanz, die mit Wasser befeuchtet nicht erweicht, sondern gelößt wird. " - Oder z. B. De Ortu et Causis Subterraneorum, Lib. 3 in der gleichen Ausgabe S. 46. "So pflege ich diejenigen Mineralien zu nennen, die sich nicht schwer in Wasser lösen. Allerdings bestehen auch manche Steine und sogar Metalle aus erstarrten Lösungen. Sie sind aber durch die Kälte so stark verdichtet, daß sie sich schwer oder gar nicht lösen." Vor allem gehören solche Stoffe zu den "succi concreti", die später häufig als "Salze" bezeichnet wurden. S. 7. Buch Anm. 24.

Man kann nun zwar der Ansicht sein, daß dieser Teil mit dem eigentlichen Berg- und Hüttenwesen nichts zu tun hat; ich habe aber schon im zweiten Buche auseinandergesetzt, warum er von diesen Gebieten nicht getrennt werden darf. Diese Verdichtungsprodukte entstehen aus Wasser, das durch Vorgänge in der Natur oder durch künstliche Maßnahmen mit den entsprechenden Stoffen gesättigt wurde, oder aus solchen verflüssigten Stoffen selbst, oder aus gemischten Mineralien. Kluge Menschen beobachteten einst, daß die Gewässer mancher Seen von Natur aus verschiedene Stoffe gelöst enthielten und sie unter der eintrocknenden Wirkung der Sonnenwärme in verdichtetem Zustande ausschieden, und daß auf diese Weise feste Körper entstanden. Es ist nun wahrscheinlich, daß man solche Gewässer an andere Stellen fließen ließ und sie an tiefliegende Stellen leitete, wo sie durch die Sonnenhitze eintrocknen konnten. Man sah aber, daß man auf diese Weise solche Verdichtungsprodukte nur im Sommer gewinnen konnte und auch nicht in allen Gegenden, sondern nur in warmen und gemäßigten, wo es im Sommer wenig regnet; und man fing deshalb an, solche Gewässer in Gefäßen durch darunter gebrachtes Feuer einzukochen. Auf diese Weise konnte man zu allen Jahreszeiten, in allen Gegenden, auch in recht kalten, aus salzhaltigen Wassern, die von Natur aus oder durch künstliche Maßnahmen mit diesen Salzen gesättigt waren, solche Verdichtungsprodukte gewinnen. Später sah man, daß von manchen gebrannten Steinen Flüssigkeiten tropften; man kochte solche Flüssigkeiten in Töpfen ein und gewann auf diese Weise feste Körper. In welchen Mengen und nach welchen Verfahren man diese festen Körper gewinnen kann, das kennenzulernen ist der Mühe wert.

Ich beginne mit dem Kochsalz. Es wird aus Wasser gewonnen, das von Natur aus oder durch menschliche Maßnahmen salzhaltig ist, aus Salzlösung oder Salzlauge. Aus natürlichem Salzwasser wird entweder in Salzgärten durch die Sonnenwärme oder in Pfannen und Rinnen mittels Eindampfens durch Feuer Salz gewonnen. Ebenso erhält man das Salz aus künstlich hergestelltem Salzwasser durch Eindampfen in der Hitze.

Salzgärten legt man in größerer Zahl an, sofern es die Art und Beschaffenheit der Gegend erlaubt und die Verhältnisse es nötig machen, aber nie mehr als nötig. Man soll nämlich nur so viel Salz herstellen, als man verkaufen kann. Die Tiefe der Gruben soll mäßig und ihr Boden soll eben sein, damit alles Salzwasser durch die Sonnenwärme eingedampft wird. Das Einsickern des Wassers wird dabei durch die Salzschicht verhindert, die sich zunächst ansetzt. Das Eingießen oder Einleiten von Seewasser in Salzgärten wird von alters her und an vielen Orten ausgeführt. Nicht weniger alt, aber weniger gebräuchlich ist das Einfüllen von Salzsole in Salzgärten nach der Angabe von Plinius

[2] Plinius XXXI 39.

in Babylonien und auch in Cappadocien, wo man nicht nur künstlich hergestelltes Salzwasser, sondern auch natürliche Salzquellen verwendet habe. In warmen Gegenden kann jede Art von Salzwasser, auch aus Seen, in solche Salzgruben gebracht, d.h. eingegossen oder eingeleitet werden, in denen es durch die Sonnenwärme eingetrocknet wird, wobei das Salz zurückbleibt. Wenn aber starke und häufige Regenfälle eintreten, so wird das Eintrocknen des Salzwassers, das in den Gruben durch die Sonnenwärme geschehen soll, sehr behindert. Regnet es seltener, so bekommt das Salz einen etwas strengen, unangenehmen Geschmack, wie auch dann, wenn man anderes süßes Wasser in die Salzgruben bringt.

Aus dem Seewasser wird nun das Kochsalz auf folgende Weise gewonnen.

[3] Ähnliche Salzgärten, wie sie hier von Agricola geschildert werden, sind auch heute noch an den Küsten des Atlantischen Ozeans und des Mittelländischen Meeres, in Frankreich, Spanien, Portugal, Italien in Gebrauch. In Frankreich werden sie Marais Salant genannt. Eine gute Beschreibung findet sich bei Dumas, J., Handbuch der angewandten Chemie, a. d. Franz. übers. v. Engelhart, Nürnberg 1832, Bd. 2 S. 479; hier auch ein Plan einer solchen Anlage, die der von Agricola beschriebenen ähnlich ist. Über Salzgewinnung vgl. auch Ullmann, Encyklopädie der technischen Chemie, Bd. 8. Berlin und Wien 1920.

An solchen Stellen der Küste, wo das Meer Lagunen bildet und wo weite, ebene Flächen sind, die von der Flut nicht überschwemmt werden, zieht man drei, vier, fünf oder sechs Gräben, die 6 Fuß breit, 12 Fuß tief und 600 Fuß lang sind oder auch länger, sofern jene Ebene sich weiter ausdehnt. Diese Gräben sind 200 Fuß voneinander entfernt und zwischen ihnen zieht man drei Quergräben. Ein Hauptgraben wird so angelegt, daß er das Wasser aus der Lagune in die Gräben leitet und weiter in die Salzgruben, die in der Ebene zwischen den Gräben liegen. Die Salzgruben sind mäßig tief ausgehobene Flächen, und die Erdmassen, die man beim Ausheben und Herrichten der Gruben gewann, werden um sie herum aufgeschüttet, so daß zwischen den Gruben Dämme entstehen, die 1 Fuß hoch sind und das Wasser in ihnen zurückhalten. Die Gräben haben Durchlässe, durch welche die ersten Gruben das Wasser empfangen, und auch die Gruben haben Durchlässe, durch die das Wasser von einer Grube in die anderen fließen kann. Das Gefälle läßt dann das Wasser von einer Grube in die andere fließen und sie füllen. Wenn dies alles richtig und ordentlich ausgeführt ist, zieht man das Wehr und öffnet so die Schleuse zur Lagune, die Seewasser mit Regenwasser oder Süßwasser gemischt enthält. So werden alle Gräben gefüllt. Dann werden die Zuflüsse der ersten Gruben geöffnet, die dann mit ihrem Wasser die übrigen Bassins füllen. Das Salz, das beim Verdunsten dieses Wassers zurückbleibt, setzt sich an allen Stellen der Gruben an und bildet so Krusten, die frei von erdigen Verunreinigungen sind. Dann füllt man wieder die ersten Bassins mit Hilfe des nächsten Grabens mit solchem Wasser und läßt es darin, bis es durch die Sonnenwärme zum Teil verdunstet und der Rückstand etwas eingedickt ist.

Abb. 1201: Salzgarten am Meer. Das Meer A. Die Lagune B. Schleuse C. Gräben D. Salzkrusten E. Rechen F. Schaufel G.

Man öffnet dann den Durchlaß und läßt dieses Wasser in die zweite Grube fließen, wo es einige Zeit bleibt. Durch eine Öffnung fließt es dann in eine dritte Grube, wo es ganz zu Salz erstarrt. Das Salz wird herausgenommen, und die Gruben werden immer wieder mit Seewasser gefüllt. Das Salz wird mit hölzernen Rechen zusammengescharrt und mit Schaufeln herausgeschafft.

Salzwasser wird ferner in Pfannen eingekocht, und zwar in Gebäuden in der Nähe der Brunnen, aus denen man es schöpft.

[4] Im folgenden beschreibt Agricola ausführlich die Salzgewinnung aus Solen, wobei es sich in der Hauptsache um natürliche Salzquellen handeln wird.

Diese Gebäude sind gewöhnlich nach einem Tier genannt oder nach einem Gegenstand, dessen Bild auf einer Tafel am Haus angebracht ist. Die Wände dieser Gebäude sind aus gebranntem Lehm oder aus mit fettem Lehm verstrichenen Fachwerk, manchmal auch aus Steinen oder Ziegeln erbaut. Die letzteren sind meist 16 Fuß hoch und, wenn das Dach 24 Fuß hoch aufsteigt, so soll die Vorder- und Rückwand 40 Fuß hoch sein und ebenso die innere Zwischenwand. Das Dach besteht aus Brettern, die 4 Fuß lang, 1 Fuß breit und 2 Finger dick sind. Sie sind auf langen schmalen Latten befestigt, die ihrerseits auf Balken liegen, die unten auseinandergehen und oben miteinander verbunden und befestigt sind. Auf die Unterseite des Bretterdaches wird eine fingerdicke Schicht aus Stroh mit Lehm gebracht, und die obere, äußere Seite des Daches wird mit einer 1 ½ Fuß dicken Lage von Stroh mit Lehm bedeckt, damit die Gebäude feuersicher und vor Regen geschützt sind und die Wärme zusammenhalten können, die zum Trocknen der Salzmassen nötig ist. Jedes Gebäude ist in drei Abteilungen geteilt. In der ersten Abteilung wird Holz und Stroh aufbewahrt, in der zweiten, die von der ersten durch eine Zwischenwand getrennt ist, befindet sich der Herd, auf dem die Pfanne steht, und rechts davon eine Kufe, in die das von Trägern in das Gebäude gebrachte Salzwasser geschüttet wird. Links steht eine Bank, auf der wenigstens 30 Stücke Salz Platz haben. Dreimal mehr kann in dem hinteren Teil des Hauses untergebracht werden, der aus Lehm und Asche hergestellt ist und 8 Fuß höher liegt als der Fußboden. Die gleiche Höhe hat auch die Bank. Der Siedemeister und seine Gehilfen, die das Salz von dem Kessel wegtragen, gehen von der zweiten Abteilung des Gebäudes in die letzte in der Weise, daß sie auf der rechten Seite des Kessels nicht auf Stufen, sondern auf einer schiefen Ebene aus Erde in die Höhe steigen. Oben in der hinteren Wand befinden sich zwei kleine Fenster; durch ein drittes im Dach zieht der Rauch ab, der aus dem hinteren und dem vorderen Teile des Herdes kommt, von einer Haube aufgefangen wird und von da zu den Fenstern steigt. Diese Haube besteht aus Brettern, die etwas übereinander greifen und von zwei kleinen Balken gehalten werden, die wiederum auf Balken des Gebäudes ruhen. Die mittlere Wand hat in der Nähe des Herdes einen offenen Durchgang, der 8 Fuß hoch und 4 Fuß breit ist. Es entsteht so ein leichter Luftzug, der den Rauch in den hintersten Teil des Gebäudes treibt. Einen ebenso hohen und breiten Durchgang hat die erste Wand auf der anderen Seite, und beide Türen haben diese Größe, damit man Holz, Stroh und Salzwasser hineinbringen und das fertige Salz heraustragen kann. Bei starkem Wind werden die Türen geschlossen, damit das Salzsieden nicht gestört wird; die Fenster in der ersten Wand haben Glasscheiben, um den Wind abzuhalten und Licht durchzulassen.

Abb. 1202: Solbrunnen und Sudhütten.

Die Sudhütten A. Gemalte Bilder B. Die erste Abteilung der Hütte C. Die mittlere Abteilung D. Die hintere E. Zwei kleine Fenster in der hinteren Wand F. Ein drittes

Fenster im Dach G. Brunnen H. Eine andere Art Brunnen I. Bottich K. Tragstange L. Gabelförmige Stöcke, auf welche die Träger, wenn sie ermüdet sind, die Tragstange auflegen M.

Den Herd baut man meistens aus Salzsteinen und Erde, die mit Salz vermischt und mit Salzwasser angefeuchtet ist. Solche Mauern werden durch das Feuer sehr hart und fest. Man macht den Herd 8 ½ Fuß lang, 7 3/4 Fuß breit und, wenn man mit Holz heizt, etwa 4 Fuß hoch; wenn mit Stroh, 6 Fuß hoch. Dann bringt man einen eisernen, etwa 4 Fuß langen Stab in die Öffnung eines eisernen Fußes, der auf dem Boden des 3 Fuß breiten, mittleren Ofenloches steht. In dieses Ofenloch wirft man das Stroh und schiebt es hinein. Die Pfannen stellt man aus Eisen- oder Bleiblechen, die 3 Fuß lang und ebenso breit sind, in viereckiger Form her, 8 Fuß lang, 7 Fuß breit und ½ Fuß hoch. Die Bleche sind nicht sehr dick, damit das Wasser schneller heiß wird und einkocht. Je salzreicher das Wasser ist, desto rascher erstarrt es zu Salz. Die Pfanne bestreicht man an den Stellen, wo die Bleche durch Niete miteinander verbunden sind, mit einem Kitt aus Ochsenleber, Ochsenblut und Asche, damit kein Salzwasser ausfließt oder ausschwitzt. An jeder Seite des Herdes, und zwar an seinem mittleren Teil, gräbt man zwei viereckige Pfosten in die Erde ein, die 3 Fuß lang und ½ Fuß breit und dick sind, und zwar so, daß sie 1 Fuß voneinander entfernt und 1 ½ Fuß höher sind als die Pfanne. Wenn nun die Pfanne auf die Herdmauer aufgelagert ist, so werden zwei Balken, die gleich breit und dick, aber 4 Fuß lang sind, auf jene Pfosten aufgelegt und, damit sie nicht herunterfallen, mit kurzen Holzstücken befestigt. Quer über diese Balken legt man der Länge nach drei Latten, die 3 Fuß lang, 3 Finger breit, 2 Finger dick und 1 Fuß voneinander entfernt sind. An jeder hängen drei Haken aus eisernen Stäben, zwei dicht an den Balken, einer in der Mitte. Die Haken sind 1 Fuß lang und an beiden Seiten gekrümmt; die eine Hakenkrümmung geht nach rechts, die andere nach links, und die unteren Haken greifen in Ösen ein, die auf beiden Seiten mit Nägeln am Boden der Pfanne befestigt und in der Mitte nach oben gebogen sind. Außerdem sind zwei Latten vorhanden, die 6 Fuß lang, 1 Hand breit und 3 Finger dick sind. Ihr eines Ende liegt unter dem vorderen Balken, ihr anderes auf dem hinteren Balken obenauf. Ihre hinteren Enden werden von eisernen Haken gefaßt, die 2 Fuß lang und 3 Finger dick sind und deren unteres, gekrümmtes Ende die Pfanne festhält. Das hintere Ende der Pfanne liegt nämlich nicht ganz auf den hinteren Ecken des Herdes auf, sondern steht etwa 2/3 Fuß von ihnen ab, damit die Flamme und der Rauch herausschlagen und entweichen kann. Dieser hintere Teil des Herdes ist ½ Fuß dick und um ½ Fuß höher als die Pfanne; und die gleiche Stärke und Höhe hat auch die Scheidewand zwischen dieser Abteilung des Gebäudes und der dritten Abteilung. Diese Mauer ist aus Erde und Asche errichtet und nicht, wie die anderen Wände, aus Salzsteinen. Die Pfanne ruht auf den vorderen zwei Ecken der Seitenwände des Herdes, die mit Asche dicht gemacht werden, damit die Flammen nicht aus dem Herd herausschlagen. Wenn ein Eimer voll Salzwasser, den man in die Pfanne schüttet, in alle ihre Ecken fließt, so ist die Pfanne richtig auf dem Herd aufgestellt.

Ein Eimer faßt 10 römische Sextarien,

[5] 1 sextarius faßt 0,625 l, 1 Eimer also 6 1/4 l und 1 Zuber 50 l.

und 1 Zuber 8 Eimer. Das aus dem Brunnen geschöpfte Salzwasser wird in diese Zuber gegossen und von den Trägern, wie oben erwähnt, in die Hütte gebracht und in die Kufe gegossen. An Orten, wo die Sole sehr salzreich ist, wird sie ohne weiteres aus den Eimern in die Pfanne geschüttet.

Abb. 1203: Herd mit Sudpfanne. Der Herd A. Das Ofenloch B. Die Pfanne C. Die in die Erde eingegrabenen Balken D. Die darübergelegten Querbalken E. Die kürzeren Latten F. Die kleinen Eisenhaken G. Die Ösen H. Die langen Latten I. Die größeren Eisenhaken K.

Da, wo die Sole weniger kräftig ist, wird sie zuerst mit einem tiefen Löffel, der mit dem Stiel zusammen aus einem Holzstück gearbeitet ist, in kleine Kufen geschüttet, in die man Salzstücke gebracht hat, um die Sole stärker zu machen.

[6] Das ist eine Anreicherung schwacher Solen durch Auflösen von Steinsalz oder von Salz, das durch Verdunsten von Salzlösung an der Luft gewonnen wurde.

Sie wird dann in Rinnen gegossen und durch sie in die Pfanne geleitet. Aus 37 Eimern Sole gewinnt der Siedemeister und sein Stellvertreter, der abwechselnd mit ihm arbeitet, zu Halle in Sachsen zwei kegelförmige Stücke Salz. Jeder hat einen Gehilfen oder an seiner Stelle seine Frau, die ihm bei der Arbeit hilft. Es ist ferner ein Bursche da, der Holz oder Stroh unter die Pfanne bringt. Sie alle tragen wegen der Hitze in der Hütte Strohhüte auf dem Kopf und einen Schurz, sind aber im Übrigen nackt. Sobald nun der Siedemeister den ersten Eimer Sole in die Pfanne geschüttet hat, zündet der Bursche das darunter gebrachte Holz oder Stroh an. Wenn man Holz oder Reisig brennt, wird das Salz weiß; bei Verwendung von Stroh nicht selten schwärzlich, weil die Flugasche mit dem Rauch in die Haube und von dort in die Sole gelangt und sie verunreinigt. Um das Einkochen der Sole zu beschleunigen, gießt der Siedemeister, wenn er 2 Zuber und 2 Eimer Sole in die Pfanne bringt, etwa 1 ½ römische Cyathus

[7] Ein cyathus oder Becher ist der zwölfte Teil eines sextarius = 52 ccm, obige Menge also etwa 78 ccm.

Rinderblut, Kalbsblut oder Bocksblut, oder ein Gemenge davon, in jeden 19. Eimer Sole, verrührt und verteilt es gleichmäßig in alle Ecken der Pfanne.

[8] Der Zusatz von Ochsenblut ist auch in neuerer Zeit noch bekannt, um die Absonderung des auch von Agricola erwähnten Schaumes zu erleichtern, und wird z. B. bei Dumas a. a. O. erwähnt.

Bisweilen mischt man statt Blut Bier darunter. Wenn man auf der kochenden Sole schmutzigen Schaum sieht, hebt man ihn mit einer Schaufel ab und bringt ihn, sofern man Steinsalz verarbeitet, durch die Öffnung, durch die der Rauch entweicht, in den Herd, wo er zu Salzstein eintrocknet. Andernfalls gießt man den Schaum auf den Boden der Hütte. Das Kochen und Abschäumen können in einer halben Stunde geschehen. Dann läßt man eine Viertelstunde weiter einkochen, wobei die Ausscheidung des Salzes beginnt. Das sich ausscheidende Salz rührt der Siedemeister und sein Gehilfe mit hölzernen Spateln beständig um und läßt noch eine Stunde kochen. Er gießt dann 1 ½ Cyathus Bier hinein. Damit der Luftzug nicht in die Pfanne bläst, setzt der Siedemeister ein 7 ½ Fuß langes, 1 Fuß hohes Brett davor und legt auch auf die beiden Seiten je ein 3 3/4 Fuß langes Brett. Das erstgenannte Brett ist fest, weil die Pfanne mit ihm durch Zapfen verbunden ist; und die zwei Seitenbretter haben Halt, weil sie auf jenem Brett und dem ersten Querbalken ruhen. Der Siedemeister hebt dann diese Bretter auf, setzt zwei Körbe, die 2 Fuß hoch, oben ebenso breit und unten 1 Hand breit sind, zwischen die Längsbalken und schaufelt das Salz in sie hinein. Er braucht eine halbe Stunde, um sie zu füllen. Dann legt er die Bretter wieder auf die Pfanne und läßt die Sole noch drei Viertelstunden lang kochen. Darauf wird das neu ausgeschiedene Salz wieder mit einer Schaufel in die Körbe gebracht, und wenn diese voll sind, in Haufen zusammengeschüttet. An manchen Orten gibt man dem Salz verschiedene Formen. In den Körben bekommt man z.B. kegelförmige Stücke. Aber nicht nur in diesen Körben stellt man Salzstücke her, sondern auch in anderen Formen, die allerlei Dinge darstellen, z. B. in tafelartigen Formen, in die man das Salz bringt. Die mit Salz gefüllten Formen und Körbe legt man auf den erhöhten Platz in dem erwähnten dritten Raum, oder ebenso auf die hohe Bank, damit das Salz in der warmen Luft besser austrocknet.

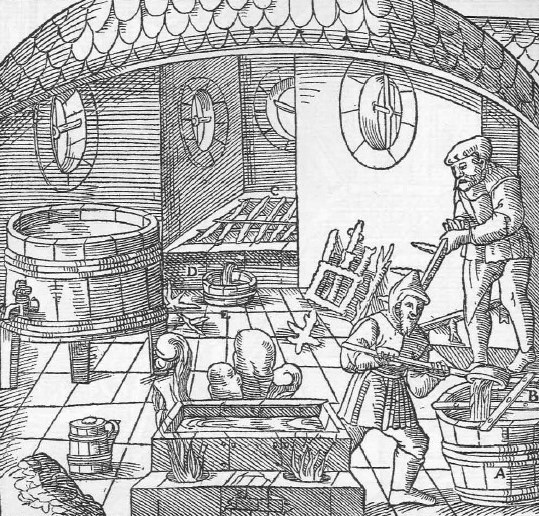

Abb. 1204: Das Versieden der Sole in der Pfanne, Die Schöpfeimer A. Die Kufe B. Der Bottich C. Der Siedemeister D. Der Bursche E. Die Frau F. Holzspatel G. Bretter H. Körbe I. Schaufel K. Rechen L. Stroh M. Becher N. Gefäß mit Blut O. Bierkanne P.

Der Siedemeister und sein Stellvertreter sieden abwechselnd Tag und Nacht, die Festtage ausgenommen, Sole, und gewinnen Salz. Keine Pfanne widersteht länger wie ein halbes Jahr der Einwirkung des Feuers. Der Siedemeister wäscht sie jede Woche mit Wasser aus, legt sie auf eine Unterlage von Stroh und klopft sie. Eine neue Pfanne behandelt man in dieser Weife in den ersten zwei Wochen dreimal, in den späteren zweimal. Bei dieser Behandlung fallen die Krusten vom Boden der Pfanne.

Abb. 1205: Das Eindampfen der Sole heißer Quellen in kleinen Töpfen. Die Sammelgrube A. Die Töpfe B. Schöpflöffel C. Die Pfanne D. Die Zange E.

Wenn man sie nicht entfernt, geht die Salzausscheidung auch bei stärkerem Feuer langsamer vor sich. Man braucht mehr Sole, und die Platten der Pfanne werden verbrannt. Risse, die sich in der Pfanne zeigen, werden mit Kitt verstrichen. Das Salz, das in den ersten zwei Wochen gewonnen wird, ist weniger gut, weil es gewöhnlich durch den Rost am Boden, an dem sich noch keine Krusten angesetzt haben, verunreinigt ist. Auf diese Weise wird Salz aus Salzbrunnen und Salzquellen gewonnen. Es kann aber ebenso auch aus Fluß-, See und Meerwasser bereitet werden, und auch aus Wasser, das künstlich salzhaltig gemacht worden ist. Denn an Orten, an denen man Salz gräbt, wirft man unreine Brocken und Abfälle in Süßwaffer, das dann beim Einkochen Salz ausscheidet.

Abb. 1206: Das Eindampfen der Sole in großen Töpfen. Du großen eisernen Töpfe A. Der Dreifuß B. Großer Schöpflöffel C.

Bisweilen siedet man auch Seesalz noch einmal in Süßwasser und bringt es in die Form von kleinen Kegeln.

Manchmal bereitet man Salz aus Sole, die heiß aus der Erde fließt, in folgender Weise. In eine Grube, in welche solches Wasser aus der Erde sprudelt, setzt man irdene Töpfe, die man zur Hälfte mit dem Wasser füllt, das man mit Löffeln aus dem Sprudel geschöpft hat. Die ständige Hitze des Wassers in der Grube siedet das Salzwasser in den Töpfen ganz so, wie die Hitze des Feuers die Sole in den Pfannen einkocht. Sobald nun die SalzIösung zu erstarren beginnt, was dann eintritt, wenn sie auf den dritten Teil oder noch weiter eingekocht ist, nimmt man die Töpfe mit Zangen heraus und gießt ihren Inhalt in kleine viereckige eiserne Pfannen, die ebenfalls in die Grube gestellt werden, und deren Innenraum gewöhnlich 3 Fuß lang, 2 Fuß breit und 3 Finger hoch ist. Da diese Pfannen auf vier schweren Füßen stehen, umgibt sie das Wasser von allen Seiten, ohne hineinzufließen. Da das Wasser ständig aus der Grube durch Rinnen abfließt und der Sprudel reichlich stets neues Wasser liefert, so ist es immer heiß und kann das Wasser in den Pfannen zu Salz einkochen. Das Salz wird dann mit Schaufeln herausgenommen, und diese Arbeit wiederholt sich. Wenn das Salzwasser noch andere Stoffe enthält, was bei heißen Quellen meist der Fall ist, so soll aus ihm kein Salz bereitet werden.

Abb. 1207: Das Eindampfen der Sole durch Gießen auf brennendes Holz. Die ausgehobene Grube A. Gefäß, in das die Sole geleitet wird B. Schöpflöffel C. Schöpfer mit eingelassenem Stiel D.

Bisweilen siedet man Salzwasser, besonders Meerwasser, in großen eisernen Töpfen, gewinnt aber dabei ein schwärzliches Salz, da hierbei meist mit Stroh geheizt wird.

[9] Auch reines Salz wurde früher bisweilen durch Eindampfen von Seewasser gewonnen, wobei Holzfeuer verwendet wurde. Solches "Sel ignifere" wurde z. B. früher bei Avranchin in der Normandie nach einem ziemlich umständlichen Verfahren gewonnen, wobei auch der salzhaltige Sand der Küste ausge1augt wurde.

An manchen Orten siedet man in solchen Töpfen auch Fischlake, erhält aber dabei ein Salz, das nach Fisch schmeckt und riecht.

Manchmal versucht man auch Salz in der Weise zu bereiten, daß man Salzwasser auf brennendes Holz gießt. Man zieht in diesem Falle Gräben, in die man das Holz bringt, die 12 Fuß lang, 7 Fuß breit und 2 ½ Fuß tief sind, damit das hineingegossene Wasser nicht herausläuft. Man kleidet die Gräben mit Salzsteinen aus, wenn man sie zur Verfügung hat, damit die Gräben das Wasser nicht aufsaugen, und damit die Erde an den beiden Enden und an den Seiten des Grabens nicht einstürzt. Da nun die Kohlen zusammen mit dem Salzwasser zu Salz werden, so glauben die Spanier, wie Plinius schreibt, daß es dabei auf die Holzart ankomme.

[10] Plinius XXXI. 40. In diesen und den folgenden Äußerungen Agricolas wird Kochsalz und Pottasche K2CO3 in merkwürdiger Unkenntnis verwechselt oder gleichgesetzt.

Eichenholz ist das beste, da es von sich aus durch seine reine Asche die Kraft des Salzes liefert.

[11] Eichenholz wird insofern mit Recht genannt, als die Eichenholzasche viel Kali enthält, und zwar etwa 39 % K2O. Auch die Aschen einiger anderer Holzarten enthalten ebenso viel und noch etwas mehr Kali, von Abies Pectinata z. B. bis 44,62 %. Der Mindestgebalt in Holzascben ist etwa 5 % K2O. Vgl. Czapek, Fr., Biochemie der Pflanzen, Bd. II, Jena 1905, S. 400 ff. Über Kaliindustrie usw. s. Ullmann, Enzyklop. d. techn. Chemie, Bd. 6, S. 618. Wiesner, J. v., Die Rohstoffe des Pflanzenreiches, Bd. II. Holzasche enthält außer K2CO3 noch K2SO4, KCl, Na2CO3, Kalk, Magnesia, Mangan, Eisen usw.

Sonst wird Haselholz empfohlen. Aus welchem Holz nun auch Salz bereitet wird, es wird nicht sehr geschätzt, da es schwarz und wenig rein ist. Aus diesem Grunde wird auch diese Art der Salzbereitung von Deutschen und Spaniern verschmäht.

Eine Salzlösung aber, aus der man Salz herstellt, entsteht aus Salzerde oder aus Erde, die reich an Salz und Salpeter ist. Lauge dagegen wird aus Asche von Rohr und Binsen bereitet. Aus Salzerde

[12] Salzerde, terra salsa, aus der nur Salz gewonnen wird, kann z. B. der salzhaltige Sand sein, der in Anm. 7 erwähnt ist. Da Agricola aber nicht immer scharf genug zwischen Kochsalz (Chlornatrium) und anderen Salzen unterscheidet, so kann es sich auch vielleicht um Salpeter oder um andere Substanzen handeln.

entsteht eine Lösung, aus der beim Sieden nur Kochsalz gewonnen wird. Aus anderen Salzerden, von denen ich gleich sprechen werde, wird eine Lösung erhalten, aus der Salz und Salpeter gewonnen wird. Aus Asche erhält man eine Lauge, aus der ebenfalls nur Salz entsteht.

[13] Agricola setzt hier wieder merkwürdigerweise die Produkte aus Kochsalzlösung und Aschenlauge, also Kochsalz und Pottasche, gleich. Vgl. Anm. 10 in diesem Buche.

Asche und Erde werden zunächst in eine große Kufe gebracht, dann wird Süßwasser darüber gegossen, das mit Hilfe von Stangen mit der Asche und Erde verrührt wird. Im Laufe von 12 Stunden nimmt das Wasser das Salz auf. Man zieht dann den Zapfen aus der Kufe, läßt die Lösung in eine Wanne laufen und füllt mit Schöpfern die Salzlösung oder die Lauge in kleine Kufen. Zuletzt bringt man die Lösung in eiserne oder bleierne Pfannen und kocht, bis das Wasser verdunstet und die Lösung zu Salz erstarrt.

Das sind etwa die Verfahren der Salzgewinnung. Soda wird aus sodahaltigem Wasser gewonnen oder aus einer Lösung oder Lauge. So wie Meerwasser oder anderes Salzwasser in Salzgruben geleitet und durch die Sonnenwärme verdunstet und in festes Salz verwandelt wird, ebenso wird sodahaltiges Nilwasser in Sodagruben gegossen oder geleitet und ebenfalls durch die Sonnenwärme zu Soda verdampft.

[14] Lat. nitrum, das ist Soda, Natriumkarbonat. Diese Ausführungen gehen auf die Schilderung bei Plinius XXXI, 46 zurück. In der Hauptsache stammt die ägyptische Soda aus den Salzseen Unterägyptens, z. B. im Wadi Natrun, einem etwa 40 km westlich von Kairo, 10 bis 20 m unter der Oberfläche des Mittelländischen Meeres gelegenen Tal. Das Wasser dieser Seen enthält Natriumkarbonat, Natriumchlorid und Natriumsulfat. Die im Sommer durch teilweises Eintrocknen ausgeschiedenen Massen bestehen hauptsächlich aus einer Verbindung, der Trona (Na2CO3 x NaHCO3 x 2 H2O). Vgl. Ullmann, Enzyldop. d. techn. Chemie, Bd. 8. S. 382, und Dammer-Tietze, Die nutzbaren Mineralien I, S. 468 f. (Stuttgart 1913).

Und wie das Meer aus eigener Kraft den Boden Ägyptens überflutet und Salz zurückläßt, so fließt auch der Nil, wenn er zur Zeit der Hundstage aus seinen Ufern tritt, von selbst in Sodagruben und scheidet hier Soda aus.

Die Lösung, aus der Soda bereitet wird, entsteht aus Süßwasser, das durch sodahaltige Erde hindurchsickert; und ebenso entsteht Lauge dadurch, daß Wasser durch Asche aus Steineiche oder gewöhnlicher Eiche durchsickert. In beiden Fällen wird die Lösung in Bottichen aufgefangen, in viereckige kupferne Pfannen gebracht und in diesen so lange eingekocht, bis sie zu Soda erstarrt. Natürliche und auch künstlich gewonnene Soda wird in Kufen mit Harn von Knaben versetzt und in den gleichen Pfannen eingekocht.

Abb. 1208: Das Auslaugen von Salzerden und von Rohr- oder Binsenasche. Die große Kufe A. Der Zapfen B. Die Wanne C. Tiefer Schöpflöffel D. Kleinere Kufen E. Die Pfanne F.

Abb. 1209: Salzgewinnung am Nil. Der Nil A. Sodagruben, wie ich mir sie vorstelle B.

Die eingekochte Lösung wird in Kufen gegossen, in denen Kupferstäbe stehen; an diesen setzen sich die erstarrten Teile ab. So entsteht Chrysokolla oder, mit einem maurischen Namen, Borax.

[15] Agricola bringt hier eine Fülle von Unklarheiten und Mißverständnissen, die zum Teil auf Plinius zurückgehen (Plinius XXXIII, 26 und folgende Kapitel). Chrysokolla wurde bisweilen mit Borax verwechselt, da beide Substanzen zum Löten verwendet wurden. Das griechische Wort Chrysokolla bedeutet "Goldleim" und war vielleicht eine Bezeichnung für Malachit, natürlich vorkommendes basisches Kupferkarbonat. Die im folgenden von Agricola erwähnte Stelle bei Plinius steht im XXXIII. Buche, Kap. 29, und schildert die Bereitung einer Art "Chrysokolla" zum Löten des Goldes aus Grünspan, Harn und Soda. Man kann hier an die Bildung von basischem Kupferkarbonat denken, das man heute durch Fällen von Kupfervitriollösung mit Natrium- oder Kaliumkarbonat darstellt. Die letzte Bemerkung Agricolas über Chrysokolla aus Alaun und Salmiak hat mit der vorher erwähnten Chrysokolla gar nichts zu tun. Vgl. zu beiden vorst. Anm. auch 7. Buch Anm. 16.

Daß Nitrum früher außer mit Harn mit cyprischem Grünspan erwärmt und mit cyprischem Kupfer in Kupfermörsern verrieben wurde, berichtet Plinius. Chrysokolla wird übrigens auch aus Alaun und Salmiak dargestellt.

Salpeter wird aus einer trockenen, etwas fetten Erde dargestellt, die, einige Zeit im Munde gehalten, einen salzigen und gleichzeitig scharfen Geschmack verursacht. Diese Erde wird mit einem Pulver zusammen abwechselnd in Schichten, die eine Hand hoch sind, in Kufen gebracht.

Abb. 1210: Die Bereitung der Soda. Kufe, in der Soda mit Harn vermischt wird A. Die Pfanne B. Kufe, in der sich die Chrysokolla abscheidet C. Kupferstäbe D. Mörser E.

Dieses Pulver besteht aus 2 Teilen gebranntem, nicht mit Wasser gelöschtem Kalk und 3 Teilen Asche von Eiche, Steineiche, Zerreiche oder ähnlichen Arten. Die Kufen werden damit in abwechselnden Lagen gefüllt, und zwar bis auf 3/4 Fuß unterhalb des oberen Randes. Dann gießt man bis zum Rande Wasser darauf, das durch die Erde hindurchsickert und den Salpeter, der darin enthalten ist, auflöst.

[16] Agricola folgt in dem Kapitel über Salpeter in der Hauptsache den Angaben, die Biringuccio in der Pirotechnia macht (vgl. die ausgezeichnete deutsche Ausgabe von Otto Johannsen, Braunschweig 1925, S. 476 ff.). Die Nitrate entstehen durch Zersetzung stickstoffhaltiger Stoffe und wurden in sog. Salpeterplantagen z. B. durch Zusammenhäufen tierischer Abfälle u. dgl. mit Erde, Kalk, Jauche und Blut und späteres Auslaugen - nach Monaten und Jahren - mit Wasser gewonnen. Oder sie bilden sich an Mauern, die mit Jauche begossen wurden. Das rohe Salz enthielt dann u. a. Kalziumnitrat, das mit Pottasche umgesetzt wurde, wobei sich Kalziumkarbonat und Magnesiumkarbonat absetzen. Die Lauge, die Kaliumnitrat und auch einige andere Salze, wie Chlornatrium, enthielt, wurde eingedampft. Im Gegensatz zu Biringuccio sagt aber Agricola über die Herkunft der trockenen, etwas fetten Erde nichts. Vgl. auch 7. Buch Anm. 18.

Schließlich zieht man den Zapfen aus der Kufe, läßt die Lösung in einen Bottich fließen und gießt sie mit Schöpfern in kleinere Kufen. Wenn der Geschmack recht salzig und etwas scharf ist, so ist es recht, andernfalls nicht. Man läßt dann die Lösung noch einmal durch die gleiche oder durch andere frische Erde durchsickern. Man läßt auch zwei oder drei Mengen Wasser durch die gleiche salpeterhaltige Erde durchsickern, vermischt aber die einzelnen Lösungen nicht, falls sie nicht alle den gleichen Geschmack haben, was selten oder nie vorkommt. Die erste Lösung wird vielmehr für sich in eine Kufe gebracht, die zweite Lösung in eine andere, die dritte Lösung in eine dritte Kufe. Die zweite und dritte Lösung läßt man jeweils an Stel1e von reinem Wasser durch frische Erde sickern und bringt diese Lösungen zu der ersten. Sobald man eine gewisse Menge davon hat, schüttet man sie in eine viereckige kupferne Pfanne und kocht zur Hälfte ein. Dann bringt man die Lösung in eine andere Kufe, auf die ein Deckel gelegt wird, und läßt die erdigen Teile sich absetzen. Die geklärte Lösung gießt man in die gleiche oder eine andere Pfanne und läßt noch einmal einkochen. Wenn die Flüssigkeit beim Kochen schäumt, schüttet man 3 oder 4 Pfund Lauge hinein, die aus 3 Teilen Eichenholzasche oder ähnlicher Asche und 1 Teil ungelöschtem Kalk bereitet ist. Man erreicht dadurch, daß die Lösung nicht überläuft und daß sie gleichzeitig noch weiter gereinigt wird. Bevor man das Wasser hineinbringt, löst man natürlich vorkommenden Alaun darin auf, und zwar 5 Pfund Alaun in 120 Pfund Wasser. Bald darauf sieht man, daß die Lösung klar und bläulich wird.

[17] Außer Pottasche benutzte man auch Kaliumsulfat für die Darstellung des Kaliumnitrats aus dem Kalziumnitrat der rohen Lösung. Vielleicht wurde auch Alaun (Kaliumaluminiumsulfat) dafür verwendet. Daß die Lösung dabei klarer wird, bestätigen neuere Berichte über die Verwendung von Kaliumsulfat. Die bläuliche Färbung, welche durch die Klärung sichtbarer wird, ist durch Kupfer aus der Pfanne verursacht.

Man kocht dann, solange noch Wasser verdampft, und nimmt das Salz, das zum größten Teil auf dem Boden der Pfanne sitzt, mit Schaufeln heraus. Die Mutterlauge aber gießt man in eine Kufe, in der wagrecht und senkrecht gelagerte Stäbe eingefügt sind. An diesen erstarrt nach dem Erkalten die Mutterlauge zu Salpeter, und zwar wenn es eine größere Menge ist, in drei oder vier Tagen. Die nicht erstarrte Lösung wird ausgegossen, beiseitegestellt und nochmals eingedampft. Der Salpeter wird ausgeschlagen, mit der eigenen Mutterlauge gewaschen und auf Bretter gebracht, damit die anhängende Flüssigkeit verdunstet und der Salpeter selbst trocken wird. Man erhält aus der Lösung viel oder wenig Salpeter, entsprechend der größeren oder kleineren Menge Mutterlauge, die er aufsaugt. Durch die dazu gegossene Aschenlauge wird er gereinigt, und man erhält ihn dann rein und hell.

Aber am reinsten und klarsten, weil frei von Salz und Beimengungen, gewinnt man ihn auf folgende Weise: Zu einer bestimmten Zahl von Amphoren der Lösung, die in die Pfanne gebracht werden, gießt man die gleiche Anzahl Congien

[18] Ein amphora faßt 8 congii, das Verhältnis der beiden Lösungen ist also 8 : 1.

der eben erwähnten Lauge; und in die gleiche Pfanne wirft man so viel von dem schon dargestellten Salpeter, wie von der Lösung und der Lauge aufgelöst wird. Sobald die Mischung siedet und schäumt, gießt man sie in eine andere Kufe, in die gewaschener Flußsand geworfen wird. Die Kufe wird mit einem Tuch zugedeckt. Man zieht dann den Zapfen aus der Öffnung im Boden und läßt die Mischung durch den Sand hindurchsickern und in einen Bottich laufen. Sodann bringt man sie in die gleiche oder in eine andere Pfanne und läßt sie einkochen, bis der größere Teil der Flüssigkeit verdampft ist. Wenn die Lösung stark kocht und schäumt, gibt man etwas Lauge dazu. Man gießt die Flüssigkeit dann in eine andere Kufe, in der Stäbe angebracht sind. An diesen setzt sie sich an und erstarrt, und zwar, wenn es eine kleine Menge ist, in zwei Tagen, wenn es viel ist, in drei oder höchstens in vier Tagen. Der nicht erstarrte Teil der Lösung wird wieder in die Pfanne gegossen, auf die Hälfte eingekocht und in eine Kufe geschüttet, wo man sie erkalten läßt. Das muß so oft wiederholt werden, wie es das Gelingen der Sache erfordert.

Abb. 1211: Die Bereitung des Salpeters. Die Pfanne A. Die Kufe, in die Sand geschüttet wird B. Der Zapfen C. Kleinere Kufe D. Kufe mit Kupferstäben.

Bisweilen reinigt man den Salpeter auf andere Art und Weise. Man füllt einen Kupferkessel mit Salpeter, bedeckt den Kessel mit einem kupfernen Deckel, setzt den Kessel auf glühende Kohlen und erhitzt, bis der Inhalt schmilzt. Den zugedeckten Kessel verstreicht man nicht mit Lehm, damit man den Deckel, der einen Handgriff hat, lüften kann, um zu sehen, ob der Inhalt flüssig geworden ist oder nicht. Wenn der Inhalt geschmolzen ist, streut man gepulverten Schwefel darauf und zündet ihn an, falls er sich beim Zurückbringen des Kessels auf das Feuer nicht von selbst entzündet. Mit dem Schwefel zusammen verbrennt hierbei die obenauf schwimmende dicke, fettartige Verunreinigung des Salpeters, und dieser selbst bleibt rein zurück.

[19] Diese Erwähnung der Verwendung von Schwefel stammt ganz von Biringuccio, der u. a. bemerkt: "Der Schwefel verbrennt nur die Oberfläche und gewisse fettige Verunreinigungen des Salpeters." (Biringuccio, Pirotechnia, deutsch von Johannsen, S. 483.)

Man entfernt dann den Kessel vom Feuer und nimmt nach dem Abkühlen den ganz reinen Salpeter heraus, der wie weißer Marmor aussieht. Der erdige Rückstand bleibt auf dem Boden des Kessels.

Die Erde, aus welcher der Salpeter durch Lösen gewonnen wurde, wird mit Ästen von Eichen oder ähnlichen Bäumen in abwechselnden Lagen,

[20] Man brachte wohl noch tierische und pflanzliche Abfälle, also stickstoffhaltige Stoffe, dazu. Ausführliches über die älteren Verfahren der Salpetergewinnung, über Salpeteranlagen, Salpeterreinigung u. dgl. bei: J. Macquer-Leonhardi, Chymisches Wörterbuch, 5. Teil, Leipzig 1790. A.F. Gehlen, Anleitung zu der Erzeugung und Gewinnung des Salpeters, Nürnberg 1815. J.J. Berzelius, Lehrbuch der Chemie, 4. Bd. 1835. J. Dumas-Engelhart, Handbuch der angew. Chemie, 2. Bd. Neueres: Ullmann, Enzyklop. d. techn. Cbemie, Bd. 6.

unter freiem Himmel aufgeschichtet und mit salpeterhaltigem Wasser besprengt. Nach fünf oder sechs Jahren kann man dann wieder eine Lösung daraus herstellen. Reiner Salpeter, der in jahrelang ruhig lagernder Erde entstanden ist, und solcher, den Steinmauern von Weinkellern und schattigen Örtlichkeiten ausschwitzen, wird mit der erstgenannten Lösung vermischt und mit ihr eingekocht.

Im Vorhergehenden habe ich die Verfahren zur Salpeterdarstellung beschrieben, die nicht weniger zahlreich und verschiedenartig sind, wie die der SaIzbereitung. Jetzt will ich die Alaundarstellung besprechen, die ebenfalls nicht immer gleich und nicht einfach ist. Der Alaun wird aus alaunhaltigem Wasser gewonnen, das bis zur Alaunausscheidung eingedampft wird, oder aus Alaunlösung, die man aus einer Erdart, aus gewissen Gesteinen, aus Kiesen und anderen Mineralien herstellt.

[21] Diese Schilderungen Agricolas beziehen sich auf die Verarbeitung von Alaunschiefer bzw. Alaunerde, die durch Verwitterung des Schiefers entsteht und das gleiche Material in lockerer Form ist, nämlich tonschieferartiges Gestein mit fein verteiltem Schwefelkies. Derartiges Gestein wurde erhitzt (geröstet) und lange Zeit im Freien gelagert, um es verwittern zu lassen. Aus dem Schwefelkies entstand dadurch Eisenvitriol und Schwefelsäure, und dann, mit dem Ton zusammen, Aluminiumsulfat, und durch Zusatz von Kali- oder Ammoniumsalzen Alaun. Durch Auslaugen und Eindampfen konnte Alaun und Eisenvitriol gewonnen werden. Bei dem Zusatz des Harns wirkte offenbar sein Ammoniakgehalt in genanntem Sinne ein. Es bildete sich Ammonium-Alaun, der schwerer löslich ist als Eisenvitriol, und sich ausschied, während der Vitriol in Lösung blieb und erst nach dem Eindampfen auskristallisierte. Diese verwickelten Verhältnisse waren in ihren wahren Zusammenhängen für Agricola und seine Zeit nicht zu erkennen. Die alten Mißverständnisse über Alaun und Vitriol wurden dadurch noch vergrößert.

Von der erwähnten Erde wird zunächst so viel in zwei Behälter geschüttet, als man mit 300 Schubkarren heranschaffen kann. Dann läßt man Wasser dazu laufen und vermengt, falls die Erde vitriolhaltig ist, mit Knabenharn. Die Arbeiter sollen aber die Masse täglich öfters mit langen, dicken Stangen rühren, um sie mit dem Wasser und dem Harn zu vermischen. Man zieht dann die Zapfen aus den Behältern und läßt die Lösung in einen Trog laufen, der aus einem Baum, oder aus zweien, ausgehauen ist. Wenn aber ein Fundort eine reichliche Ausbeute an solcher Alaunerde liefert, so bringt man sie nicht gleich in die Behälter, sondern führt sie auf einen offenen Lagerplatz und häuft sie da zusammen. Je länger sie nämlich der Luft und dem Regen ausgesetzt ist, desto besser wird sie. Einige Monate nach dem Aufschütten der Mineralmassen auf dem Lagerplatz bilden sich nämlich Stoffe, welche die ursprünglich in der Erde enthaltenen an Güte weit übertreffen. Man schafft diese Massen dann in sechs oder mehr große Behälter, die etwa 9 Fuß lang und breit und 5 Fuß tief sind, und läßt Wasser hineinlaufen. Wenn das Wasser den Alaun aufgenommen hat, zieht man den Zapfen und läßt die Lösung in einen runden Behälter laufen, der einen Durchmesser von 40 Fuß und eine Tiefe von 3 Fuß hat. Die Mineralerden bringt man dann aus den ersten Behältern in andere, läßt Wasser hineinlaufen, gießt Knabenharn dazu und verrührt mit Stangen. Nach dem Ziehen der Zapfen gelangt das Gelöste in den gleichen Behälter. Nach einigen Tagen läßt man es von da durch Ausschöpfen in Rinnen in viereckige Bleipfannen fließen und in ihnen einkochen, bis der größte Teil des Wassers verdampft ist und die erdigen Teile sich abscheiden. Sie setzen sich auf dem Boden der Pfannen ab, sind fettartig und alaunhaltig und bilden meist dünne Krusten, die nicht selten ein sehr weißes und leichtes Pulver von Amiant oder Gips enthalten. Eine daraus hergestellte Lösung sieht dann so aus, als sei sie voll Mehl. Manche gießen die mäßig gekochte Lösung, um sie zu klären und zu reinigen, in eine Kufe, bringen sie dann in die Pfanne zurück und kochen sie weiter ein, bis sie mehlartig wird. Die auf die eine oder andere Weise eingekochte Lösung bringt man zum Abkühlen in hölzerne, in die Erde eingegrabene Gefäße und nach dem Abkühlen in Kufen mit senkrechten und wagrechten Stäben, an denen sich der ausgeschiedene Alaun ansetzt. Es bilden sich kleine, weiße, durchscheinende Würfel, die in einen warmen Raum gebracht und getrocknet werden.

Wenn beim Lösen vitriolhaltiger Alaunerden in Wasser kein Harn zugesetzt wurde, so soll man sie in die klare und reine Lösung einbringen, wenn diese noch einmal eingekocht wird. Der Harn scheidet nämlich den Vitriol von dem Alaun. Der letztere setzt sich auf dem Boden ab, und der erstere schwimmt oben. Man bringt beide Teile getrennt für sich in kleinere Gefäße und von diesen in Kufen zum Eindicken. Wenn aber beim wiederholten Einkochen der Lösung keine Trennung eintritt, so bringe man die Lösung aus den kleineren Gefäßen in größere, die man zudeckt. In diesen wird der Vitriol, getrennt vom Alaun, fest. Beide Produkte werden ausgeschlagen, in einem warmen Raum getrocknet, und sind dann verkaufsfertig. Die in den Gefäßen und Kufen nicht erstarrte Mutterlauge wird in die Pfanne zurückgegossen und nochmals eingekocht. Die Erde, die sich auf dem Boden der Pfannen absetzt, wird herausgeholt und in dem Behälter zusammen mit den Alaunerden mit Wasser und Harn der Laugung unterworfen. Die Erde aber, die in den Behältern zurückbleibt, nachdem man die Lösung hat ausfließen lassen, wird herausgeschafft und zusammengehäuft, wobei sie täglich mehr und mehr Alaungehalt bekommt, ganz so wie die Erde, aus der man Salpeter bereitet. Man bringt die Erde dann wieder in die Behälter und läßt Wasser hindurchsickern.

Alaunhaltiges Gestein wird zuerst in einem Ofen gebrannt, der dem Kalkbrennofen ähnlich ist.

[22] Das ist die Gewinnung von Alaun aus Alaunstein, Alunit, z. B. dem altbekannten Vorkommen von Tolfa bei Civita Vecchia bei Rom; daher römischer Alaun, der durch seine Reinheit von jeher bekannt war. Die von Agricola erwähnte Färbung des Gesteins ist durch einen Eisengehalt verursacht. Der Alaun (Kaliumalaun) ist in dem Alaunstein schon enthalten und wird durch Rösten, Behandeln mit Wasser, Eindampfen und Auskristallisieren gewonnen.

Auf dem Boden des Ofens stellt man aus diesem Gestein eine gewölbte Feuerstelle her und füllt den übrigen leeren Raum des Ofens mit dem gleichen Alaungestein aus, das durch das Feuer gebrannt wird, bis es rot glüht und schwefelhaltigen Rauch ausstößt. Das geschieht, je nach der Natur des Gesteins, in einem Zeitraum von 10, 11, 12 oder mehr Stunden. Der Meister soll besonders darauf achten, daß das Gestein nicht mehr und nicht weniger gebrannt wird, als nötig ist. In dem einen Falle wird es nämlich durch darauf gesprengtes Wasser nicht erweicht, im anderen wird es zu hart, oder zerfällt zu Asche. In keinem von diesen Fällen gewinnt man aus dem Gestein reichlich Alaun, da er seine Eigenschaften verliert.

Abb. 1212: Die Gewinnung von Alaun aus Wässern. Der große Behälter A. Stangen B. Der Zapfen C. Wanne D. Der runde Behälter E. Die Rinne F. Die Bleipfanne G. In die Erde eingegrabene Gefäße H. Kufe mit Stäben I.

Nach dem Abkühlen zieht man dann das Gestein aus dem Ofen heraus, bringt es auf den Lagerplatz und schichtet es übereinander, so daß ein Haufen entsteht, der 50 Fuß lang, 8 breit und 4 Fuß hoch ist. Man besprengt ihn 40 Tage lang mir Wasser, das man mit tiefen, löffelartigen Gefäßen schöpft, und zwar im Frühjahr morgens und abends, im Sommer auch mittags. Durch das lange Anfeuchten zerfällt das Gestein wie gelöschter Kalk, und es bildet sich sozusagen eine neue Masse, die den später zu gewinnenden Alaun enthält und weich ist, ähnlich wie das in Gesteinen vorkommende flüssige Steinmark. Die Masse ist weiß, wenn das Gestein vor dem Brennen weiß war, und sie ist rötlich, wenn das Gestein rot mit einem weißen Schimmer war. Aus dem ersteren entsteht weißer Alaun, aus letzterem rötlicher Alaun.

Der Ofen zum Eindampfen soll rund sein, und sein unterer Teil soll, um die Gewalt der Hitze aushalten zu können, aus Steinen errichtet werden, die im Feuer nicht schmelzen und auch nicht zu Pulver zerfallen. Diese Steine werden korbartig zusammengefügt; darüber erhebt sich, 2 Fuß hoch aus gleichen Steinen gebaut, die Ofenmauer, auf welcher ein großer Kessel ruht, dessen Boden aus Kupferplatten besteht, rund und konkav ist und einen Durchmesser von 8 Fuß hat.

[23] Biringuccio, dessen Pirotechnia Agricola mit großer Sorglosigkeit vieles, so auch große Teile des Kapitels über den Alaun, entnommen hat, sagt deutlicher, daß nur der Boden des Kessels aus Kupfer oder Bronze besteht und die Form eines Zinntellers hat, also die Form einer flachen Schale mit einem niedrigen Rand. Auf diesem Rand wird der übrige Teil des Kessels aufgemauert. Biringuccio bringt auch schon fast wörtlich die Beschreibung des Dichtmachens des Innenraums mit einem Kitt oder Mörtel aus zerstoßenen Schneckenhäusern usw.

In den Hohlraum unter dem Boden des Kessels wird das Brennholz gelegt. Auf dem Rand des Bodens wird der Kessel aus Steinen in Form eines Kegels aufgebaut, und zwar derart, daß der Durchmesser unten am Boden 7 Fuß und oben an der Öffnung 10 Fuß und seine Höhe 8 Fuß beträgt. Innen wird der Kessel mit Öl ausgerieben und dann verkittet, damit er kochendes Wasser halten kann. Der Kitt wird aus frisch gebranntem Kalk bereitet, dessen Stücke mit Wein gelöscht werden, ferner aus Eisenhammerschlag und Schneckenhäusern, die mit Eiweiß und Öl zerstoßen und vermischt werden. Auf den oberen Rand des Kessels wird ein Holzring gelegt, der 1 Fuß dick und ½ Fuß hoch ist; auf ihn legen die Arbeiter ihre Holzschaufeln, mit denen sie das Wasser von Erde und nicht aufgelösten Gesteinsstücken säubern, die sich auf den Boden der Pfanne absetzen. Der in dieser Weise gebaute Kessel wird fast ganz mit Wasser gefüllt, das man in einer Rinne zufließen läßt und dann mit starkem Feuer zum Kochen erhitzt. Sodann werden von der Masse, die aus den gebrannten Steinen und darauf gesprengtem Wasser vorbereitet wurde, acht Schubkarren voll allmählich in die Pfanne geworfen, und zwar von vier Arbeitern, die sie dann mit Schaufeln, die bis auf den Boden reichen, von unten her umwenden und mit dem Wasser vermischen. Mit diesen Schaufeln holen sie auch die nicht gelösten Gesteinsbrocken aus der Pfanne heraus. Auf diese Weise schaffen sie die ganze Masse in drei bis vier Arbeitsgängen in die Pfanne, mit Unterbrechungen von je zwei bis drei Stunden. In dieser Zeit beginnt nämlich das Wasser, das durch die hineingeworfenen Gesteinsmassen abgekühlt wurde, jedes Mal wieder zu kochen. Sobald die Lösung gereinigt und für die Abscheidung der Mineralstoffe geeigneter geworden ist, schöpft man sie mit tiefen, löffelartigen Gefäßen heraus und läßt sie durch Rinnen in 30 Wannen aus gewöhnlichem Eichen- oder Zerreichenholz laufen, deren Hohlraum 6 Fuß lang, 5 Fuß tief und 4 Fuß breit ist.

Abb. 1213: Die Auslaugung alaunhaltiger Gesteine. Der Ofen A. Platz für die Lagerung des Gesteins B. Gestein C. Schöpflöffel D. Der Kessel E. Die Rinne F. Die Wanne G.

In diesen Wannen erstarrt die Lösung, und der Alaun scheidet sich ab, im Frühjahr in vier, im Sommer in sechs Tagen. Dann öffnet man die Ausflüsse am Boden der Wannen, läßt die flüssig gebliebene Lösung in Gefäße laufen und bringt sie in den Kessel zurück oder hebt sie zunächst in Trögen auf, damit der Meister sie erst prüfen und dann von den Arbeitern in die Pfanne zurückschütten lassen kann. Denn diese Lösungen, die noch etwas Alaun enthalten, sind immer noch besser als solche, die ganz und gar frei davon sind. Der Alaun wird dann mit dem Schabeisen oder mit Messern ausgeschlagen; er wird je nach Beschaffenheit des Gesteins verschieden gehaltvoll und gut sein, und zwar weiß oder rötlich, entsprechend der Farbe des Gesteins. Das erdige Pulver, das sich 3 bis 4 Finger dick auf dem Boden der Behälter absetzt und alaunhaltig ist, wird mit frischem Alaungestein in den Kessel gebracht und nochmals verkocht. Schließlich wird der Alaun ausgeschlagen, gewaschen, getrocknet und verkauft.

Aus rohen Kiesen und anderen gemischten Alaungesteinen wird Alaun auf folgende Weise gewonnen. Zunächst werden sie auf einem Lagerplatz gebrannt, dann einige Monate der Luft ausgesetzt, damit sie weich werden, und schließlich in Kufen geworfen und gelaugt. Die Lösung wird in viereckige Bleipfannen geschüttet und eingekocht, bis sich der Alaun ausscheidet. Kiese und andere Gesteine, die nicht nur mit Alaun gemischt sind, sondern auch noch Vitriole enthalten, was meistens der Fall ist, werden in der von mir geschilderten Art und Weise auf beide Erzeugnisse verarbeitet. Und wenn schließlich in den Kiesen oder anderen gemischten Gesteinsarten Metalle enthalten sind, so werden diese gelaugten Erze getrocknet und durch Schmelzen in Öfen auf die betreffenden Metalle, wie Gold, Silber oder Kupfer, verarbeitet. Vitriol kann nach vier Verfahren gewonnen werden; nach zwei Verfahren aus Vitriolwasser, nach einem aus Lösungen, die grauen, schwarzen oder roten Vitriol enthalten,

[24] Lat. Melanteria, Sory, Chalkitis und später Misy. Es sind dies in der Hauptsache Gemenge von Schwefelkies, Kupferkies und ihrer Verwitterungsprodukte, Eisen- und Kupfervitriol. Uber die antiken Anschauungen im Zusammenhange mit diesen Bezeichnungen vgl. die ausführlichen, aber nicht immer klaren Ausführungen bei Plinius XXXIV, 30, 31, 32, und Dioskurides (Ausgabe von M. Wellmann, Berlin 1914), Buch V, 99, 100, 101, 102. Übersetzung von Berendes, S. 527 ff. Ferner H. Blümner, Gewerbe u. Künste bei Griechen u. Römern, Leipzig 1886, Bd. 4, S. 91 ff. Agricola selbst spricht ausführlich über diese Mineralien in "De Natura Fossilium", Lib. III, Ausgabe Basel 1546, S. 218 ff., und sagt z.B. (S. 219): "Ex pyrite enim, qui est quasi stirps horum succorum omnium, gignuntur ... sory et melanteria; ex sory chalcitis, chalcitide diversae species atramenti sutorii ..." - Aus dem Pyrit, der gewissermaßen die Wurzel, das Ausgangsmineral aller dieser Stoffe (Vitriole usw.) ist, entstehen Sory und Melanteria; aus der Sory entsteht Chalcitis und aus Chalcitis verschiedene Arten von Atramentum sutorium (Eisenvitriol). Agricola sagt dann weiter, daß die genannten Stoffe (Sory usw.) immer Naturprodukte seien, Atramentum sotorium auch ein Kunstprodukt. Sory und Melanteria seien grau und schwarz, Chaicitis kupferrot, Misy bräunlich und goldgelb, Atramentum sotorium verschiedenfarbig, weiß, blau und grün. Heute hat man noch die mineralogischen Bezeichnungen: Melanterit für Eisenvitriol (FeSO4 + 7 H2O) als Verwitterungsprodukt von Schwefelkies und Markasit, z. B. bei Goslar; Misy, 2 Fe2O3 x 3 SO3 + 18 H2O, (Copiapit, Vitriolocker usw.), durch Oxydation von Eisenvitriol entstanden; Chalkanthit für Kupfervitriol (CuS04 + 5 H2O) als Verwitterungsprodukt von Kupferkiesen.

und schließlich nach einem Verfahren aus vitriolhaltigen Erden, Steinen oder gemischten Mineralien. Vitriolwasser wird in Behältern gesammelt; und wenn es von da nicht abgeleitet werden kann, so schöpfen es die Arbeiter mit Eimern heraus und gießen es in warmen Gegenden und im Sommer auf Plätze, die unter freiem Himmel etwas vertieft angelegt sind, oder man bringt das Vitriolwasser mit Hebezeugen aus den Schächten heraus und leitet es durch Rinnen in die Gruben, in denen es durch die Sonnenwärme verdichtet wird.

Abb. 1214: Die Verarbeitung vitriolhaltiger Stollenwässer. Der Stollen A. Der Bottich B. Der Sammelbehälter C.

In kalten Gegenden und im Winter wird Vitriolwasser und süßes Wasser zu gleichen Teilen zuerst in viereckigen Bleipfannen eingekocht und dann nach dem Abkühlen in Kufen oder Tröge gefüllt, die Plinius hölzerne Fischbehälter nennt, an denen oben eine Art Rost oder Gitterwerk befestigt ist. Von ihm hängen Schnüre herab, die durch kleine Steine gespannt werden; an den Schnüren setzt sich die eingedünstete Flüssigkeit an und verdichtet sich zu durchsichtigen Vitriolwürfeln und Beeren, die sich in Form von Trauben ansetzen.

Nach dem dritten Verfahren wird Vitriol aus grauen und schwarzen Vitriolerden gewonnen, während man die roten und besonders die gelben gewöhnlich verschmäht, sofern die Gruben genügend graue und schwarze liefern. Aus roten und gelben Erden, besonders aber aus letzteren, gewinnt man nämlich gefleckten Vitriol. Diese Erden werden, wenn sie aus der Grube kommen, in Kufen geworfen und zunächst mit Wasser gewaschen. Die Lösung wird dann in andere Kufen überführt, die 9 Fuß weit und 3 Fuß tief sind. Dies geschieht, damit man die Kiese, aus denen nicht selten Kupfer gewonnen werden kann und die sich auf dem Boden der Kufen absetzen, herausnehmen kann. Zweige und Holzstücke, die obenauf schwimmen, werden mit Reisigbesen entfernt, und wenn sich der ganze dicke Bodensatz niedergeschlagen hat, gießt man die Lösung in eine viereckige Bleipfanne, die 8 Fuß lang und 3 Fuß breit und tief ist.

Abb. 1215: Das Sieden von Vitriolwasser und das Auskristallisieren des Vitriols. Die Pfanne A. Der Trog B. Die rostartigen Stäbe C. Die Schnüre D. Kleine Steine E.

Man läßt die Lösung in der Pfanne einkochen, bis sie dick und klebrig wird, und läßt sie dann durch eine Rinne in eine andere Bleipfanne fließen, die der oben beschriebenen gleich ist. Nach dem Abkühlen läßt man die Flüssigkeit durch zwölf Rinnen in ebenso viele Holzbehälter fließen, die 4 ½ Fuß tief und 3 Fuß breit sind. Auf diese Behälter werden Latten gelegt, und zwar mit 4 oder 6 Finger breitem Abstand voneinander. Die Latten sind durchbohrt, und von den Löchern hängen dünne Ruten herunter, die darin mit Pflöcken oder Keilen befestigt sind und bis zum Boden des Behälters reichen. An ihnen setzt sich der Vitriol an und erstarrt in einigen Tagen in Form von Würfeln, die abgenommen und in Räume gebracht werden, deren mit Brettern belegter Boden schief geneigt sein soll, damit die Flüssigkeit, die vom Vitriol abtropft, in ein darunter gestelltes Gefäß abfließen und mit der Lösung zusammen nochmals eingekocht werden kann. Das gleiche geschieht auch mit der Lösung in den genannten zwölf Gefäßen, die, wenn sie zu verdünnt geworden ist, nicht erstarrt und daher keinen Vitriol mehr ausgeschieden hat.

Abb. 1216: Das Laugen vitriolhaltiger Erden. Der Holzbottich A. Die Querstäbe B. Die Ruten C. Der Behälter mit geneigtem Boden D. Das darunter gestellte Gefäß E.

Nach dem vierten Verfahren wird Vitriol aus vitriolhaItigen Erden und Gesteinsarten gewonnen. Solche Stoffe werden zunächst zusammengefahren, aufgehäuft, fünf bis sechs Monate lang dem Frühjahrs- oder Herbstregen, der sommerlichen Wärme und dem Winterfrost ausgesetzt und öfters mit Schaufeln umgewendet, damit die Teile, die unten lagen, nach oben kommen. Auf diese Weise wird alles der Luft ausgesetzt und abgekühlt; die Erde wird lose und locker, und das Gestein, das vorher hart war, wird weich. Die Masse wird dann zugedeckt oder unter Dach gebracht und bleibt auch hier wieder sechs, sieben oder acht Monate liegen. Dann wird eine genügende Menge davon in einen großen Behälter gebracht, der zur Hälfte mit Wasser gefüllt und 100 Fuß lang, 24 Fuß breit und 8 Fuß tief ist. Am Boden soll er eine Türe haben, die man öffnen kann, um die Rückstände der Masse, die den Vitriol liefert, entfernen zu können. Die Tür hat 1 Fuß hoch über dem Boden drei oder vier Öffnungen, die, wenn sie geschlossen sind, die Flüssigkeit zurückhalten und, wenn geöffnet, sie ausfließen lassen. Die Gesteinsmassen werden also mit Wasser vermischt und mit Stangen verrührt und bleiben so lange in dem Behälter, bis ihre erdigen Teile sich auf dem Boden absetzen und ihre löslichen Teile vom Wasser aufgenommen worden sind. Man läßt dann die Lösung durch die Öffnungen aus dem Behälter auslaufen und in einen anderen, unterhalb aufgestellten Behälter einfließen, der die gleiche Länge hat, aber 12 Fuß breit und 4 Fuß tief ist, damit er die Lösung fassen kann.

Abb. 1217: Das Verwittern und Auslaugen vitriolbildender Mineralien. Die Pfanne A. Die Näpfe B. Kuchenförmige Stücke C.

Wenn diese Lösung nicht genug Vitriol enthält, so löst man frische Mengen des Gesteins in ihr auf. Wenn die Lösung zwar ziemlich viel Vitriol enthält, aber doch nicht allen Vitriol des reichen Gesteins in sich aufgenommen hat, so tut man gut, dasselbe nochmals mit gewöhnlichem Wasser zu behandeln. Die Lösung läßt man dann, sobald sie klar ist, durch Rinnen in viereckige Bleipfannen fließen, in denen man sie so lange einkocht, als noch Wasser verdampft. Dann wirft man Eisenblechschnitzel hinein, die sich darin lösen sollen,

[25] Bei der Verwitterung von Schwefelkiesen entstebt neben Eisenvitriol auch freie Schwefelsäure, die durch das in die Lösung gebrachte Eisen gebunden werden soll.

und zwar nur so viel, wie die Natur der Lösung es erfordert, und läßt weiter einkochen, bis die Lösung so reich geworden ist, daß sich nach dem Abkühlen der Vitriol ausscheidet. Wenn es so weit ist, bringt man die Lösung in Wannen, Kufen oder andere Gefäße, in denen im Laufe von zwei bis drei Tagen alles erstarrt, was überhaupt erstarren kann. Das nicht Erstarrte wird entweder gleich in die Pfanne zurückgegossen und nochmals eingedampft oder aufbewahrt, um frisches Gestein damit zu lösen. Es eignet sich dazu besser als gewöhnliches Wasser. Der ausgeschiedene Vitriol wird ausgeschlagen, nochmals in die Pfanne geworfen und erhitzt, wobei er flüssig wird. Das Geschmolzene gießt man in Näpfe, damit sich kuchenförmige Stücke bilden. Wenn der Vitriol zunächst nicht genügend fest wird, gießt man das Flüssiggebliebene ab, macht das Erstarrte von neuem zwei- bis dreimal in der Pfanne flüssig und läßt es nach dem Eingießen in die Näpfe wieder erstarren. So erhält man aus dem Vitriol reine und schön aussehende kuchenförmige Stücke.

Vitriolhaltige Kiese, die zu den gemischten Gesteinsarten gehören, werden, wie alaunartige Kiese gebrannt und mit Wasser behandelt. Die Lösung wird in Bleipfannen eingekocht, bis sich Vitriol ausscheidet. Oft gewinnt man gleichzeitig Alaun und Vitriol aus diesen Mineralien, und das ist kein Wunder, weil diese beiden Salze verwandt sind und sich nur dadurch voneinander unterscheiden, daß der Alaun weniger, und der Vitriol mehr erdartig ist. Kiese dieser Art, die Metalle enthalten, werden in Öfen verschmolzen. Ebenso wird aus anderen vitriol- und metallhaltigen Gemengen Vitriol und Metall gewonnen.

Wenn die Erze reich an vitriolhaltigen Kiesen sind, so spalten manche Bergleute mäßig große Bäume in der Mitte auseinander und sehneiden die Teile wieder in so lange Stücke, daß sie der Weite der Querschläge und Stollen entsprechen, in denen sie die Hölzer querlegen. Dies geschieht der Festigkeit wegen in der Weise, daß der flache Teil nach vorn geneigt liegt und der runde Teil nach hinten. Unten können sie miteinander verbunden werden, oben nicht. Der leere Raum zwischen ihnen wird mit Kiesen ausgefüllt, und auf diese Kiese und auf die Hölzer werden zerkleinerte Kiese geschüttet, um für die Hinein- und Hinausgehenden einen ebenen, gleichmäßigen Weg zu schaffen. Diese Kiese werden durch das Wasser, das in den Querschlägen und Stollen herabtropft, naß, und es entstehen Vitriol und verwandte Stoffe aus ihnen. Wenn das Wasser aufhört herabzutropfen, trocknet dieser Vitriol, erhärtet und kann aus der Grube herausgeschafft werden zugleich mit Kiesen, die noch nicht durch Wasser ausgelaugt sind. Diese Kiese und die aus den Stollen herausgeschafften werden in Kufen und Gruben geschüttet. Man gießt heißes Wasser darüber, löst den Vitriol und laugt so die Kiese aus. Die grüne Lösung wird in andere Kufen und Gruben übergeführt, damit sie klar und rein wird, und sodann in Bleipfannen eingekocht, bis sie dickflüssig ist. Man gießt sie dann in Holzgefäße, in denen sie an Schnüren, Ruten oder Zweigen ansetzt und zu grünem Vitriol erstarrt.

Schwefel wird aus schwefelhaltigen Wassern, aus Schwefelerzen oder aus schwefelhaltigen Gemengen gewonnen.

Die Wässer werden in Bleipfannen geleitet und bis zur Ausscheidung von Schwefel eingekocht.

[26] Diese Darstellung ist unklar. Eine eigentliche wässerige Lösung von Schwefel gibt es nicht. In Schwefelquellen ist Schwefelwasserstoff enthalten, der durch den Sauerstoff der Luft zu Schwefel und Wasser oxydiert wird, wobei auch niedere Organismen Vermittler sein können.

Wenn ein Gemisch von solchem Schwefel und Eisenhammerschlag zusammen erhitzt und in Töpfe gebracht wird, die dann mit Lehm und künstlich gewonnenem Schwefel verstrichen werden, so entsteht eine andere Art von künstlichem Schwefel, den man Roßschwefel nennt.

[27] Lat. caballinum. Roßschwefel wurde gelegendich roher Schwefel aus Schwefelkiesen u. dgl. genannt, wohl auch ein Gemenge aus solchen Erzen und Schwefel, aus dem durch Sublimation reiner Schwefel gewonnen wurde. Der sulphur caballinum crudum sah schwärzlich aus. Den Namen hatte er von seiner Verwendung in der Tierheilkunde. Ruland in seinem Lexicon Alchemiae veneichnet sulphur caballinum factitium, Roßschwefel, schwarzer Schwefel. Eine solche künstlich hergestellte Masse, die in der Hauptsache aus Schwefeleisen besteht, ist es auch, die hier von Agricola als "eine Art von künstlichem Schwefel" ziemlich ungeschickt bezeichnet wird. Er wird von Agricola auch in "De Natura Fossilium", Basel 1546, S. 227, erwähnt.

Erze, die aus Schwefel und Erde, seltener aus anderen Mineralien bestehen,

[28] Die folgenden Beschreibungen Agricolas beziehen sich auf die Gewinnung von Schwefel aus verschiedenen schwefelhaltigen Erzen, aus schwefelhaltigen Erden und vor allem aus Schwefelkies. Wenn letzterer bei Luftabschluß erhitzt wird, geht Schwefel fort nach folgender Gleichung: FeS2 = FeS + S. Bei Verwendung einer geschlossenen Vorlage, wie sie Agricola beschreibt, bekam man als Produkt geschmolzenen Schwefel. Fein verteilter Schwefel - Schwefelblumen - entsteht, wenn der sublimierende Schwefel in größeren Kammern aufgefangen wird.

werden in bauchigen, irdenen Töpfen erhitzt. Die Öfen, die zwei solche Töpfe aufnehmen können, sind in drei Abteilungen geteilt. Die unterste ist 1 Fuß hoch und soll an der Vorderseite eine Öffnung für den Luftzug haben. Oben soll dieser Teil mit Eisenplatten gedeckt sein, die in der Nähe des Randes Öffnungen haben und von eisernen Stäben getragen werden. In diesen Teil des Ofens wird das Feuerholz gebracht. Der mittlere Teil soll 1 ½ Fuß hoch sein und an der Vorderseite eine Öffnung haben, um das Holz in den Ofen bringen zu können. Oben sollen Stäbe angebracht sein, auf denen die Töpfe stehen. Der oberste Teil ist etwa 2 Fuß hoch. Die Töpfe sind ebenfalls 2 Fuß hoch und 1 Finger dick und haben unterhalb der Öffnung eine lange, enge Nase. Die Töpfe werden mit einem Deckel verschlossen, der ebenfalls aus Ton besteht und in die Öffnung paßt. Zu je zweien dieser Töpfe gehört ein einzelner Topf von gleicher Größe und Form. Er hat keine Nase, aber drei Öffnungen, von denen zwei, die sich unterhalb des oberen Randes befinden, die Nasen der zwei Töpfe aufnehmen. Aus der dritten Öffnung, die an der entgegengesetzten Seite unten am Boden angebracht ist, fließt der Schwefel aus. Die Öfen, in die je zwei Töpfe mit Nasen eingesetzt sind, haben einen Abschluß von eisernen Platten, die 2 Finger dick mit Lehm verstrichen sind. Die Öfen sind damit vollständig geschlossen, bis auf zwei oder drei Luftlöcher. Außerdem ragt auch der obere Teil der Töpfe über die Ofenplatte hinaus. Außerhalb jedes Ofens, auf der einen Längsseite, wird der Topf ohne Nase aufgestellt, in dessen Löcher die Nasen der zwei erwähnten Töpfe hineinreichen. Er wird auf zwei Seiten mit Ziegelsteinen ummauert, damit er feststeht. Wenn die Töpfe mit den Schwefelerzen in den Ofen gebracht worden sind, deckt man sie fest zu und verstreicht die Verbindungsstellen von Topf und Deckel mit Lehm, damit der Schwefel hier nicht entweichen kann. Aus dem gleichen Grunde werden die untergesetzten Töpfe mit Deckeln verschlossen und mit Lehm verstrichen. Man zündet dann das Brennholz an und erhitzt das Erz, bis der Schwefel verdampft. Der aufsteigende Dampf geht durch die Nasen in den untergesetzten Topf und verdichtet sich zu Schwefel, der sich wie geschmolzenes Wachs auf den Boden setzt. Er fließt aus der erwähnten Bodenöffnung aus, und der Arbeiter macht kuchenförmige Stücke daraus, oder er formt Röhren oder Stäbe oder stellt Schwefelhölzer her, indem er kleine Holzstücke in den Schwefel eintaucht. Man zieht dann das brennende Holz und die Glut aus dem Herd, öffnet nach dem Erkalten die zwei Töpfe und nimmt die Rückstände heraus, die, wenn das Erz aus Erde und Schwefel bestand, aussieht wie Asche von Holz, welches vorzeitig von selbst ausgelöscht ist. Wenn das Erz aus Schwefel, Erde und Steinen zusammengesetzt war oder nur aus Schwefel und Steinen, so sieht der Rückstand wie vollkommen getrocknete Erde aus oder wie stark gerösteter Stein. Man füllt dann die Töpfe von neuem mit Erz und wiederholt die ganze Arbeit.

Schwefelhaltige Gemenge, die nur aus Steinen und Schwefel bestehen oder aus Steinen, Schwefel und metallischen Erzen, werden in Töpfen erhitzt, die ähnlich sind, aber einen durchlöcherten Boden haben.

Abb. 1218: Die Gewinnung von Schwefel durch Sublimation aus mit Nasen versehenen Töpfen. Die Gefäße mit Nasen A. Das Gefäß ohne Nase B. Der Deckel C.

Der Herd aber soll folgendermaßen beschaffen sein: An der Mauer der Hütte werden zwei Ziegelwände erbaut, die 7 Fuß hoch, 3 Fuß lang und 1 ½ Fuß stark sind. Sie sind 27 Fuß voneinander entfernt, und zwischen ihnen werden sieben niedrige, nämlich 2 Fuß und ebenso viele Finger hohe Mauern errichtet. Sie sind wie die erwähnten Ziegelwände 3 Fuß lang, aber nur 1 Fuß stark und stehen in gleichen Abständen, nämlich 2 ½ Fuß, voneinander und von den erwähnten Ziegelwänden. Oben sind eiserne Stäbe befestigt, die eiserne Platten von 3 Fuß Länge und Breite und 1 Finger Stärke tragen, um die schwere Last der Töpfe und die Gewalt des Feuers aushalten zu können. Die Platten haben in der Mitte eine runde Öffnung, die 1 ½ Finger weit ist; auf diesen Platten - es haben nicht mehr als acht Stück davon Platz - werden ebenso viele unten durchbohrte Töpfe gesetzt. Ebenso viele nicht durchlöcherte Töpfe werden daruntergesetzt. Die ersteren Gefäße werden mit dem Erz beschickt und mit einem Deckel verschlossen. Die unteren Gefäße enthalten Wasser und reichen mit ihrem oberen Rand bis an die erwähnten Platten. Um die oberen Töpfe herum wird Brennholz gelegt und angezündet.

Abb. 1219: Die Gewinnung von Schwefel durch Ausschmelzen in Töpfen, die auf einem Herd stehen. Die lange Mauer A. Die hohen Mauern B. Die niedrigen Mauern C. Eisenplatten D. Die oberen Töpfe E. Die unteren Töpfe F.

Die Erze in den Gefäßen werden dadurch erhitzt und sondern roten, gelben und grünen

[29] Die Färbungen entstehen durch Verunreinigung mit kleinen Teilen der erhitzten Erze.

Schwefel ab, der durch die Öffnungen fließt, von den Töpfen aufgenommen wird, die unter den Platten stehen und durch das Wasser in den Töpfen abgekühlt wird. Wenn diese gemischten Mineralien Metalle enthalten, so werden die Rückstände aufbewahrt und verschmolzen; andernfalls werden sie weggeworfen. Der Schwefel kann übrigens aus solchen gemischten Mineralien am besten gewonnen werden, wenn die oberen Töpfe in einem überwölbten Ofen aufgestellt werden, ähnlich wie die Gefäße, von denen ich im achten Buche, im Zusammenhang mit hüttenmännischen Fragen, gesprochen habe. Jene Gefäße haben keinen Boden, sondern innen eine Art Rost, die Töpfe werden auch dort aufeinandergesetzt. Aber die Platte muß in diesem Falle eine größere Öffnung besitzen.

[30] siehe 8. Buch.

Andere graben ein krugartiges Gefäß in die Erde ein und setzen ein anderes, unten durchlöchertes Gefäß darüber, in welchem sie Kiese, Kadmia oder anderes schwefelhaltiges Erz so unterbringen, daß der Schwefel sich nicht verflüchtigen kann. Wenn mit heftigem Feuer erhitzt wird, sondert das Erz Schwefel ab, der in das untere Gefäß fließt, das Wasser enthält.

[31] Dieses Verfahren und die vorhergehenden entsprechen einigermaßen der "Destillacio per descensum" der Alchimisten, bei der die zu gewinnende Substanz nach unten abfließt. Vgl. Darmstaedter, E.: Die Alchemie des Geber, Berlin 1922.

Bitumen wird aus bituminösen Gewässern, aus flüssigem Bitumen und aus bituminösen gemischten Mineralien gewonnen. Bituminöses und auch salzhaltiges Wasser wurde in Babylon, wie Plinius schreibt,

[32] Plinius XXXI, 39. Salzwasser aus Brunnen; ölartiges Bitumen auf Salzlauge in Babylon. Über Bitumen, Asphalt u. dgl. schreibt Agricola auch in De Natura Fossilium, Liber IV, Basel 1546, S. 229, und erwähnt dort auch die Bezeichnung "Petroleum".

von Salzbrunnen aus in die Salzwerke geleitet, von der starken Sonnenglut eingedunstet und verdichtet, teils zu flüssigem Bitumen, teils zu Salz. Das Bitumen, das leichter ist, geht an die Oberfläche, das schwerere Salz nach unten.

Abb. 1220: Die Gewinnung von Schwefel durch Ausschmelzen in einem Topf, der auf einem zweiten, in die Erde gegrabenen, steht. Das obere Gefäß A. Das untere Gefäß B. Der Deckel C.

Flüssiges Bitumen, das in größeren Mengen auf dem Wasser von Quellen, Bächen oder Flüssen schwimmt, wird mit Eimern oder anderen Gefäßen abgeschöpft. Kleine Mengen werden mit Hilfe von Gansflügeln, leinenen Tüchern, Haarbüscheln, Häutchen von Binsenrohr und anderen Dingen, an denen sich das Bitumen leicht anhängt, gesammelt, in großen kupfernen oder eisernen Gefäßen gekocht und in der Wärme verdichtet. Man verwendet es für verschiedene Zwecke, und manche vermischen es mit Pech, andere mit alter Wagenschmiere, um deren Zähigkeit zu mildern. Hart wird das Bitumen aber nicht, auch nicht beim Kochen in Töpfen. Gemischte Mineralien, die Bitumen enthalten, werden in der gleichen Weise wie die schwefelhaltigen in Töpfen mit durchlochtem Boden erhitzt. Man macht das allerdings seltener, da solches Bitumen nicht sehr geschätzt ist.

Alle Salze, die reichlich und im Überfluß im Wasser enthalten sind, und auch alle Erden setzen sich in Quellen und auf dem Boden von Flüssen und Bächen ab, und auch Steine, die darin liegen, werden von ihnen überzogen. Diese ausgeschiedenen Salze und Erden bedürfen nicht der Wärme der Sonne oder des Feuers, um zu erhärten.

Abb. 1221: Die Gewinnung von Bitumen aus Wässern, Rohbitumen und Gesteinen. Die bitumenhaltige Quelle A. Der Bottich B. Das kupferne oder eiserne Gefäß C. Der Deckel D.

Kluge Leute, die das beobachteten, erfanden Verfahren, um auch andere Salze und manche wertvollen Erden zu gewinnen. Sie fassen nämlich solches Wasser, das aus Quellen oder Stollen herausfließt, in hölzerne Wannen oder Behälter, die hintereinander angeordnet sind. Es bildet sich darin ein Niederschlag, der jedes Jahr abgeschabt und gesammelt wird, so z.B. Chrysokolla in den Karpathen und Ocker im Harz.

[33] Vgl. Agricola, De Natura Fossilium. Libri III. Froben. Basileae MDXLVI, S. 221. "Bei Neusohl in den Karpathen fließt grünes Wasser aus einem alten Stollen, das Chrysokolla mit sich führt." Es ist Neusohl in Ungarn gemeint, wo sich Kupferbergwerke befinden. Das aus der Grube herabfließende Wasser enthält Eisen und Kupfervitriol.

Es ist nun noch das Glas zu besprechen, dessen Darstellung hierhergehört, weil es aus gewissen Salzen und aus grobem und feinem Sand durch die Wirkung des Feuers und nach einem kunstvoll ausgearbeiteten Verfahren hergestellt wird. Es ist durchsichtig wie einige Salze, Edelsteine und auch wie manche anderen Steine, und es kann wie schmelzbare Steine und Metalle geschmolzen werden. Ich will nun zunächst über die Rohstoffe sprechen, aus denen das Glas bereitet wird, dann über die Öfen, in denen es geschmolzen wird, und schließlich über die Art und Weise der Glasbereitung selbst.

Abb. 1222: Die Gewinnung von in Stollenwässern fortgeführten festen Bestandteilen. Das Stollenmundloch A. Das Gerinne B. Die Behälter C. Die Überläufe D.

Das Glas wird aus schmelzbaren Steinen hergestellt und aus erstarrten Lösungen und auch aus anderen Stoffen, die sich mit den genannten auf Grund natürlicher Verwandtschaft verbinden. Schmelzbare und dabei helle und durchscheinende Steine sind anderen vorzuziehen, und man hält deshalb die Kristalle

[34] gemeint ist hier offenbar Bergkristall, der besser und reiner ist als die im folgenden erwähnten "Steine" nämlich gewöhnlicher Quarz oder Quarzsand.

für die besten Ausgangsstoffe. Aus diesen Kristallen, die man zuerst zerkleinert, macht man in Indien, wie Plinius schreibt, ein Glas, das so hervorragend durchsichtig ist, daß kein anderes damit verglichen werden kann. An zweiter Stelle kommen Steine in Betracht, die zwar nicht so hart wie Kristalle sind, aber fast ebenso hell und durchscheinend, und schließlich an dritter Stelle solche Steine, die zwar hell sind, aber nicht durchscheinend. Die Steine müssen zunächst gebrannt und dann in Pochwerken zerstoßen, zerkleinert und dadurch in die Form von grobem Grieß gebracht werden, der dann geliebt wird. Wenn die Glasmacher solchen Grieß oder Sand an Flußmündungen finden, so bleibt ihnen die Arbeit des Brennens und Zerkleinerns erspart.

Was nun die Salze betrifft, so verwendet man in erster Linie Soda, ferner weißes und durchscheinendes Steinsalz und drittens Salz, das aus Lauge dargestellt wird, die man aus der Asche von Anthyllium

[35] Plinius XXI, 103. "Anthyllium wächst auf sandigen, sonnigen Plätzen ... es schmeckt etwas salzig." Gemeint sind vielleicht Anthyllisarten, die z. B. am Ufer des Mittelländischen Meeres wachsen und wohl Alkali enthalten. Andere Pflanzen, die Kalium- und Natriumkarbonat enthalten, sind Salsola soda und Salsola kali, Salicorniaarten und Atriplex halimus. Vgl. Strasburger, Eduard: Streifzüge an der Riviera, 3. Aufl., Jena 1913. Zur Sodabereitung aus Pflanzen werden diese an der Luft getrocknet und in Gruben verbrannt. Das Produkt ist eine salzige, harte, halb geschmolzene Masse, die außer Soda natürlich auch andere Stoffe enthält, wie Kochsalz, Kalk, Kieselsäure. Solche Pflanzensodaprodukte, die früher gebraucht wurden, sind z.B. die Barilla aus Spanien mit 25 bis 30 % Natriumkarbonat, und das Salikor von Narbonne aus Salicorniaarten.

oder anderen Salzkräutern gewinnt. Manche schätzen übrigens dieses Salz mehr als das vorhergenannte. 2 Teile von grobem oder feinem, aus schmelzbaren Steinen gewonnenem Sand werden mit 1 Teil Soda, Steinsalz oder aus Salzkraut hergestelltem Salz vermischt. Dazu bringt man kleine Stücke von Magnetstein. Wie in früheren Zeiten glaubt man nämlich auch in unseren Tagen an die außerordentliche Fähigkeit des Magnetsteins, die flüssige Substanz des Glases an sich zu ziehen, wie er das Eisen anzieht. Und diese Substanz, die er anzieht, reinigt er auch und macht aus grünem und gelbem Glas weißes.

[36] Die alte, auch bei Plinius vorkommende Verwechslung von Magnetstein (Magnetit) und Braunstein (Pyrolusit). Plinius z.B. XXXVI, 66: "man glaubte, der Magnetstein ziehe wie das Eisen auch das flüssige Glas an sich." Agricola hat also diese Stelle fast wörtlich übernommen. Über Magnes lapis und Mangan sowie über die Entstehung dieser Bezeichnung aus "Manganesium" vgl. Kopp, Hermann: Geschichte der Chemie 4, Braunschweig 1843/1847, S. 82 ff. Braunstein, Mangandioxyd, wirkt als Zusatz bei der Glasfabrikation teils physikalisch, indem es durch Komplementwirkung, die durch Eisen verursachte gelbgrüne Färbung durch Manganviolett aufhebt, teils chemisch durch Oxydation und Veränderung der grünen Eisenfärbung in weniger sichtbares Gelb. Die Rohstoffe für die Glasfabrikation sind, wie kurz erwähnt werden kann, Quarzsand, Pottasche, Soda oder Glauberfalz (Natriumsulfat) und Kalk (Marmor, Kreide u. dgl.), sowie manchmal Bleioxyd. Vgl. Springer, L.: Das Glas. Halle (Saale) 1922 ... Schnurpfeil, P.K.Ed.: Die Glasfabrikation, 6. Aufl. von E. Tscheuchners Handbuch der Glasfabrikation. Leipzig 1923. Dralle, R.: Die Glasfabrikation. München 1911, 2. Aufl. 1. Bd. 1926. Ältere Literatur: Neri, Ant.: L'arte vetraria ..., Firenze 1612, deutsche Ausgabe. Neri, Anthonii: ... Glaßmacher-Kunst ... Frankfurt u. Leipzig 1678. Johannis Kunckelii: Ars Vitraria Experimentalis oder Vollkommene Glasmacher-Kunft .. . Frankfurt u.Leipzig 1679.

Der Magnetstein selbst wird dann vom Feuer verzehrt. Wenn man die genannten Salze nicht hat, nimmt man 2 Teile Asche von Eiche, Steineiche, Zerreiche oder, wenn solche nicht zur Verfügung steht, von Buche oder Fichte und vermischt sie mit 1 Teil groben oder feinen Sandes. Man setzt etwas Salz hinzu, das aus Sole oder Meerwasser gewonnen ist, und ein kleines Stück Magnetstein. Aber diese Rohstoffe ergeben ein weniger helles und durchsichtiges Glas.

Die Asche gewinnt man aus alten Bäumen, deren Stamm in einer Höhe von 6 Fuß ausgehöhlt wird. In dieser Höhle entzündet man ein Feuer, das den ganzen Baum verbrennt und in Asche verwandelt. Das geschieht im Winter, wenn lange Zeit Schnee liegt, oder im Sommer, wenn es nicht regnet. Durch Regenfälle, die in den anderen Jahreszeiten häufiger sind, wird nämlich die Asche mit Erde vermischt und dadurch verunreinigt. Deshalb zerschneidet man auch solche Bäume in mehrere Teile, verbrennt diese unter Dach und gewinnt so Asche aus ihnen.

Abb. 1223: Erster Glasofen zum Verschmelzen der Rohstoffe. Die untere Kammer des ersten Ofens A. Die obere Kammer B. Glasstücke C.