Neuntes Buch:

Von den Schmelzöfen und den Gewinnungsverfahren der Metalle

Bearbeitet von Carl Schiffer, Freiberg in Sachsen.

Die verschiedenen Arbeiten zur Vorbereitung der Erze habe ich besprochen; nunmehr will ich die einzelnen Verfahren ihrer Verschmelzung beschreiben. Man kann nämlich zwar dadurch, daß man die Erze erhitzt, röstet oder brennt, manche Bestandteile, die mit den Metallen gemischt oder verbunden sind, abtrennen, vieles auch durch Zerkleinern im Mörser, das meiste aber durch Verwaschen, Sieben und Auslesen wegbringen. Indes gelingt es auf diese Weise nicht, alle Bestandteile, welche das Aussehen der Metalle verschleiern und sie unrein und unscheinbar machen, zu entfernen. Deshalb ist es nötig, die Erze zu verschmelzen, wodurch Erden, erstarrte Lösungen

[1] Lat. succi concreti s. 7. Buch Anm. 24 und 12. Buch Anm. 1.

und Gesteine von den Metallen so getrennt werden, daß jedes Metall die ihm eigene Farbe zeigt, daß es rein wird, und daß es mit größtem Nutzen für die menschlichen Bedürfnisse verwendet werden kann. Indem das Verschmelzen eine Abtrennung derjenigen Bestandteile, mit denen die Metalle im Erz vorher gemischt waren, bewirkt, wird das Metall gewissermaßen durch das Feuer geläutert. Da nun aber die metallhaltigen Erze sehr verschieden sind, einmal hinsichtlich des in ihnen enthaltenen Metalles, weiter hinsichtlich der Höhe des Metallgehaltes, endlich auch insofern, als manche schnell, andere sehr langsam im Feuer flüssig werden, gibt es mehrere Schmelzverfahren. Durch ständige Beschäftigung mit diesen Dingen ermittelten die Hüttenleute, durch welches Verfahren aus einem jeden Erz das Metall am vollständigsten ausgebracht werden kann. Wenn man aber auch bei manchen Erzen nach verschiedenen Verfahren die gleiche Menge Metall ausbringen kann, so erfordert doch die eine mehr Aufwand als die andere. Das Erz wird entweder in einem Ofen geschmolzen oder außerhalb. Wenn man einen Ofen anwendet, dann entweder einen solchen mit zeitweilig geschlossenem Stich oder einen mit dauernd offenem,

[2] Auch heute noch unterscheidet man in dieser Weise Schachtöfen mit offenem oder geschlossenem Auge oder Stich. Bei Öfen der ersten Art fließen die geschmolzenen Massen ununterbrochen durch den Stich in einen Vorherd, bei denen der zweiten Art ist der Stich geschlossen, wird, wenn sich eine bestimmte Menge geschmolzener Massen im Ofen angesammelt hat, geöffnet und, nachdem sie "abgestochen" sind, sofort wieder geschlossen.

wenn außerhalb des Ofens geschmolzen wird, so benutzt man Töpfe oder Rinnen. Um alle diese Dinge möglichst klar zu machen, will ich sie in ihren Einzelheiten beschreiben und beginne mit den Gebäuden und den Schmelzöfen.

Man errichtet aus Ziegeln oder Bruchsteinen eine Wand, die im folgenden als zweite Mauer bezeichnet werden soll, von 2 Fuß und 2 Hand Dicke, die geeignet ist, dem auf sie wirkenden Druck zu widerstehen. Ihre Höhe beträgt 15 Fuß, ihre Länge richtet sich nach der Zahl der an sie anzubauenden Schmelzöfen. Meist befinden sich in einer Schmelzhütte sechs Stück, selten mehr, häufig weniger. Sie besitzen drei Wände, die an der Mauer anliegende Hinterwand und zwei Seitenwände. Sie werden besser aus Bruchsteinen als aus gebrannten Ziegeln errichtet, denn gebrannte Ziegel werden schnell beschädigt und erhalten Risse, wenn der Schmelzer oder Hilfsarbeiter die Ofenbrüche abstößt. Die Vorderwand des Ofens aber besteht aus gebrannten Ziegeln; sie besitzt unten eine 3 Hand breite, 1 ½ Fuß hohe Öffnung, nachdem der Tiegel im Ofen fertig gemacht ist. In der Hinterwand befindet sich 1 Elle über der Sohle des noch nicht fertiggemachten Tiegels des Ofens eine schräg nach aufwärts führende Öffnung von 3 Hand Höhe. Durch sie und eine 1 Fuß lange Öffnung der Mauer, die an dieser Stelle ein Gewölbe bildet, ragt eine eiserne oder kupferne Röhre, in welche die Nasen der Blasebälge eingelegt werden. Die Vorderwand des Ofens sei höchstens 5 Fuß hoch, damit man das Erz und die vom Meister für nötig erachteten Schmelzzuschläge bequem von oben in den Ofen einschütten kann. Die beiden Seitenwände sind 6 Fuß hoch, die Rückwand 7 Fuß hoch und 3 Hand dick. Die lichte Weite des Ofens sei 5 Hand, die Tiefe 6 Hand und 1 Finger. Als Weite bezeichnen wir den Abstand der beiden Seitenwände voneinander, als Tiefe den Abstand der Vorder- von der Hinterwand. Nach oben erweitert sich der Ofen meist etwas.

In der Mauer befinden sich Türen, und zwar bei sechs Öfen deren zwei; die eine zwischen dem zweiten und dritten, die andere zwischen dem vierten und fünften. Sie sind 1 Elle breit und 6 Fuß hoch, damit die herein- und herausgehenden Schmelzer nicht anstoßen. Auch noch an der rechten Seite des ersten und an der linken Seite des letzten Ofens eine Tür anzubringen ist nicht nötig, gleichgültig, ob die Mauer noch länger ist oder nicht. Länger macht man sie nämlich, wenn man an den Ofenschmelzraum noch einen Raum für die Treiböfen oder ein anderes Gebäude unmittelbar, nur durch eine Mauer getrennt, anstoßen läßt. Der Schmelzer und der Mann, der am ersten und letzten Ofen arbeitet und die Blasebälge zu beaufsichtigen und einiges andere zu tun hat, gehen durch die ihnen zunächst liegende Tür bis ans Ende der Mauer, alle anderen benutzen die beiden Türen gemeinsam. Die einzelnen Öfen sind 6 Fuß voneinander entfernt, damit der Meister und seine Hilfsarbeiter nicht zu sehr durch die Hitze belästigt werden. Da also die lichte Weite eines Ofens 5 Hand beträgt, die Öfen immer je 6 Fuß voneinander abstehen und der Abstand des ersten Ofens von der rechten Gebäudewand 4 Fuß und 3 Hand, ebenso viel der des letzten Ofens von der linken Wand beträgt, muß, wenn sechs Öfen in einem Raume untergebracht sind, die Mauer 52 Fuß lang sein. Denn die gesamte lichte Weite aller Öfen beträgt 7 ½ Fuß, die Zwischenräume zwischen den Außenwänden der Öfen sind 30 Fuß, die Abstände der beiden äußersten Öfen von der Gebäudemauer 9 Fuß und 2 Hand, die Dicke der Seitenwände aller Öfen 5 Fuß. Die Summe aller dieser Abmessungen ergibt rund 52 Fuß.

Außerhalb jedes Ofens befindet sich vorn eine Vertiefung, die mit einer später zu besprechenden losen Masse ausgefüllt ist, welche festgestampft wird. Auf diese Weise entsteht ein Vorherd, der das aus dem Ofen ausfließende Metall aufnimmt.

Eine Elle unter dem Vorherd und dem Tiegel des Ofens versenkt befindet sich ein querliegender Behälter zur Ansammlung von Feuchtigkeit von 3 Fuß Länge, 3 Hand Breite und 1 Elle Tiefe, aus Bruchsteinen oder Ziegeln hergestellt und mit einer Steinplatte abgedeckt. Wenn er nicht vorhanden wäre, würde die Hitze die Feuchtigkeit aus dem Erdboden herausziehen und in den Tiegel des Ofens und in den Vorherd hineintreiben und diese naß machen. Die Dämpfe aber würden Fehler verursachen, das Metall teils mit fortreißen, teils mit den Schlacken vermengen und so großen Schaden anrichten.

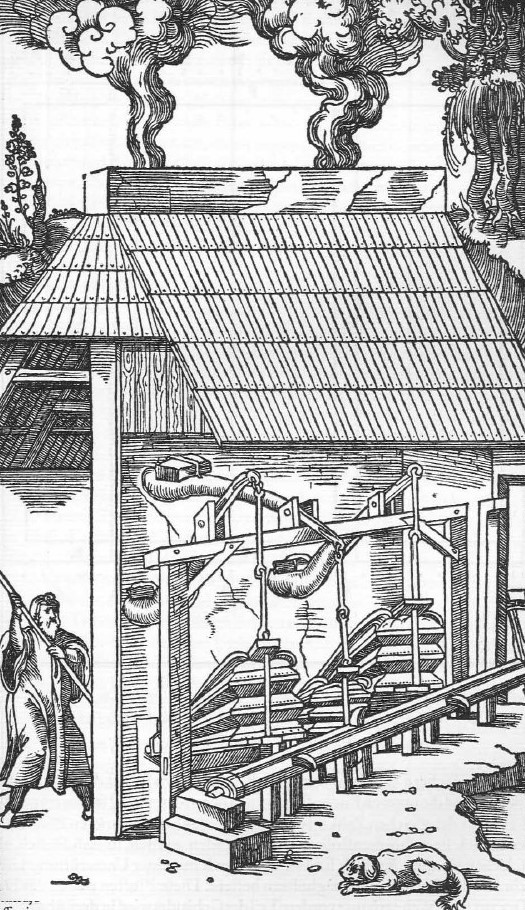

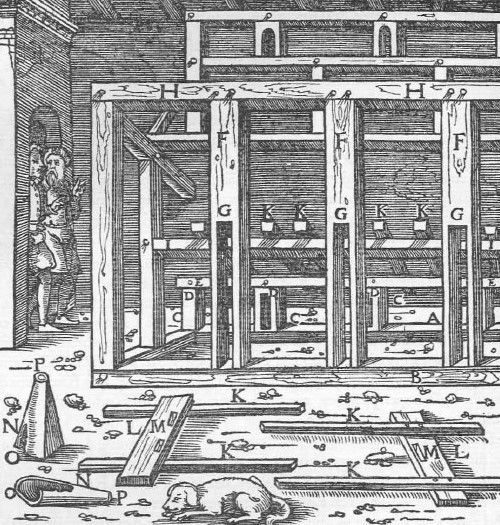

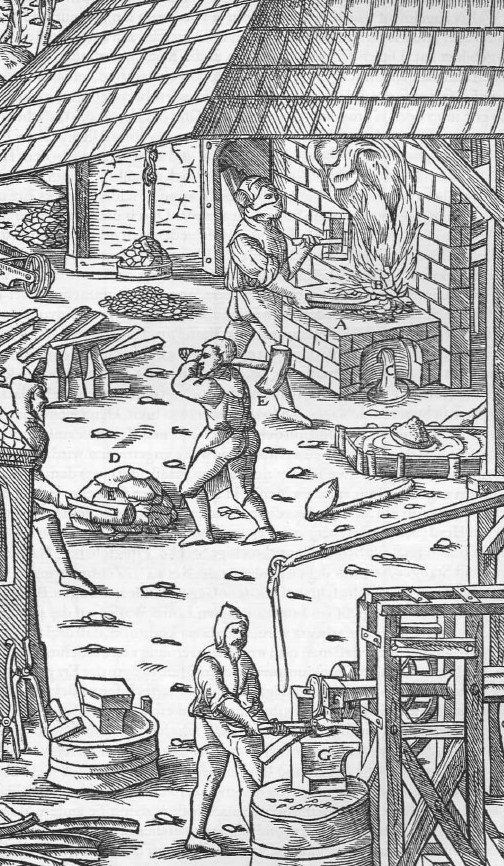

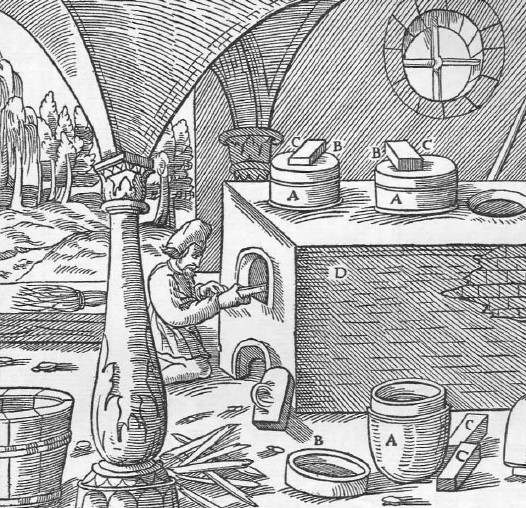

Abb. 901: Ansicht der zugestellten Schachtöfen. Die Schmelzöfen A. Die Vorherde B.

Von jedem dieser Feuchtigkeitsbehälter führt ein gemauerter Kanal von gleicher Tiefe, aber nur 6 Finger breit, durch die Mauer, an der die Öfen angebaut sind, nach außerhalb, indem er vor oder nach dem Durchtritt durch die Mauer ansteigt. Aus der Öffnung des Kanals entweicht der aus der Feuchtigkeit entstandene Dampf durch eine kupferne oder eiserne Röhre oder Pfeife. Diese Art der Herstellung des Behälters und des Kanales ist die beste. Manchmal ist auch der Kanal der gleiche, der Sammelbehälter für die Feuchtigkeit aber anders eingerichtet, indem er nicht unter dem Vorherd liegt, sondern rechtwinklig zu ihm mit einer Länge von 2 Fuß und 1 Hand, einer Breite von 1 Fuß und 3 Hand und einer Tiefe von 1 Fuß und 1 Hand.

Abb. 902: Noch nicht zugestellte Schachtöfen. Die Schmelzöfen A. Der Vorherd B. Die Tür C. Der versenkte Feuchtigkeitsbehälter D. Platte zum Bedecken desselben E. Gemauerter Kanal F. Platten zum Bedecken desselben G. Rohr, durch das die Dämpfe entweichen H.

Diese Bauart wird von uns immer noch für besser gehalten als diejenige, bei der überhaupt kein Abzugskanal vorhanden ist. Eine solche muß gänzlich verworfen werden, da dann jede offene Verbindung mit der Luft fehlt, durch die der Dampf frei und ungehindert austreten kann.

Fünfzehn Fuß hinter der zweiten Mauer wird eine 13 Fuß hohe erste Mauer aufgeführt. Auf beide Mauern werden Balken von je 1 Fuß Breite und Höhe und einer Länge von 19 Fuß und 1 Hand gelegt; der Abstand zwischen zwei Balken beträgt 3 Fuß. Da aber die zweite Mauer 2 Fuß höher ist als die erste, müssen in ihrer Rückseite Vertiefungen von 2 Fuß Höhe, 1 Fuß Breite, 1 Fuß und 1 Hand Tiefe eingehauen werden. In diesen Vertiefungen ruht das eine Ende jedes Balkens wie in einem Lager. In die Balkenköpfe werden die Köpfe ebenso vieler Pfosten mit Zapfen eingelassen; diese sind 24 Fuß hoch und je 3 Hand breit und dick. Von ihren oberen Enden laufen dann wieder ebenso viele Latten zu den Balkenenden, die auf der ersten Mauer aufliegen. Ihre oberen Enden sind in die Enden der senkrechten Pfosten, die unteren in die auf der Mauer liegenden Balken durch Zapfen befestigt. Diese Latten tragen das Dach, welches aus gebrannten Hohlziegeln hergestellt wird. Die einzelnen Latten sind durch senkrechte Latten gestützt und unter sich durch Querlatten verbunden. An die Pfosten sind da, wo die Öfen stehen, dicht aneinander Bretter von etwa 2 Finger Dicke und 1 Hand Breite angenagelt. Sie und die zwischen die Balken eingefügte Verschalung werden mit Lehm überzogen, damit Balken und Verschalung nicht durch Feuer gefährdet werden. In etwa gleicher Weise wird der hintere Teil des Gebäudes überdacht, in dem sich die Blasebälge, die Balggerüste, die zum Zusammendrücken der Bälge dienende, von einem Wasserrade angetriebene Welle und die Balgzüge befinden. Hierüber werde ich bald nachher sprechen.

Vor der Vorderwand der Öfen wird eine dritte und eine vierte lange Mauer aufgeführt, jede 9 Fuß hoch und ebenso lang und dick wie die beiden ersten. Die vierte Mauer ist von der dritten 9 Fuß, die dritte von der zweiten 21 ½ Fuß entfernt. 12 Fuß von der zweiten Mauer entfernt werden auf vier steinernen Unterlagen hölzerne Säulen von 7 ½ Fuß Höhe und je 1 Elle Breite und Dicke errichtet, deren obere Enden mit Zapfen in darübergelegte Balken von 1 Elle Breite und 1 Fuß Dicke eingelassen sind. Ihre Länge ist 2 Fuß und 2 Hand größer, als der Zwischenraum zwischen der zweiten und der fünften Quermauer beträgt, damit die Balkenköpfe auf die Quermauern aufgelagert werden können. Hat man keine Balken von dieser Länge zur Hand, so können dafür zwei kürzere verwendet werden. Da die Länge so wie angegeben ist und die senkrechten Säulen gleich weit voneinander abstehen, ist es erforderlich, daß die eine von der anderen und die beiden äußersten von den Mauern um je 9 Fuß, 1 Hand und 2 2/5 Finger abstehen müssen. Auf diesen langen Balken und auf der dritten und vierten Mauer liegen zwölf 24 Fuß lange, 1 Fuß breite und 3 Hand dicke Balken, die voneinander um 3 Fuß, 1 Hand und 2 Finger entfernt sind. In Zapfenlöchern, die in diese Längsbalken eingelassen sind, ruhen die Enden schräg nach oben führender Pfosten in der gleichen Zahl, als senkrechte Pfosten auf der zweiten Mauer errichtet sind. Die Enden dieser schrägen Pfosten gehen aber nicht bis zu den oberen Enden der senkrechten Pfosten, sondern bleiben 2 Fuß davon entfernt, sodaß der Ofenrauch aus diesem offenbleibenden Spalt wie aus einer Esse entweichen kann. Damit aber die schrägen Pfosten nicht herabfallen, sind sie teils mit Eisenstäben gesichert, die sich von jeder einzelnen Pfoste zu der gegenüberstehenden senkrechten Pfoste erstrecken, teils mit einigen wenigen Pfosten, die ebenfalls von den einzelnen schrägen zu den entsprechenden senkrechten Pfosten reichen und ihnen Halt geben. An ihnen und an den schrägen Pfosten sind an der Seite, die nach den senkrechten Pfosten zeigt, schmale Bretter von etwa 2 Finger Dicke und 1 Hand ßreite in einem Abstand von 1 Hand angenagelt, die mit Lehm bedeckt werden, damit sie nicht Feuer fangen.

Abb. 903: Ansicht der Blasebälge.

Abb. 904: Grundriß des Schachtofengebäudes. Die vier Längsmauern: Die erste A, die zweite B, die dritte C, die vierte D. Die sieben Quermauern: die erste E, die

zweite F, die dritte G, die vierte H, die fünfte L, die sechste K, die siebente oder Mittelmauer L.

In Zapfenlöchern der oben genannten Balken, da, wo sie auf der vierten Mauer aufliegen, sind die unteren Enden schräg nach oben zeigender Pfosten eingelassen, und zwar in der gleichen Zahl, wie die vorhin erwähnten schrägen Pfosten, mit deren Enden sie zusammenstoßen und verbunden werden, so daß sie sich nicht verschieben können. Endlich sind sie auch noch mit einer Unterrüstung festgemacht, die aus Quer- und Schräghölzern besteht. Diese Pfosten tragen das Dach.

Der auf diese Weise erbaute vordere Teil des Gebäudes wird in drei Abteilungen unterteilt, deren erste, 12 Fuß breit, unter dem Rauchabzug liegt, der eine senkrechte und eine schräge Wand besitzt. Die andere, ebenso breite Abteilung nimmt das zu verschmelzende Erz, die Zuschläge, die Kohlen und sonstige für das Schmelzen erforderliche Dinge auf. Die dritte, 9 Fuß breite Abteilung besteht aus zwei getrennten, gleich großen Räumen; in dem einen stehen die Probieröfen, der andere enthält die zum Abtreiben gelangenden Metalle. Für das ganze Gebäude sind außer den vier langen Mauern, also zwischen ihnen, noch sieben Quermauern erforderlich. Die erste führt vom oberen Ende der ersten zum oberen Ende der zweiten Längsmauer; die zweite von dieser zum oberen Ende der dritten Längsmauer und die dritte Quermauer von da ausgehend zu dem Ende der vierten Längsmauer. Die vierte Quermauer reicht vom unteren Ende der ersten bis zum unteren Ende der zweiten Längsmauer, die fünfte von da bis zum unteren Ende der dritten Längsmauer, die sechste von da bis zum Ende der vierten Längsmauer. Die siebente Quermauer teilt den Raum zwischen der dritten und vierten Längsmauer in zwei Teile.

Ich wende mich nun wieder zu dem hinteren Raum des Gebäudes, in dem, wie ich bereits erwähnte, die Blasebälge, die Balggerüste, die zum Zusammendrücken der Blasebälge erforderliche, durch ein Wasserrad angetriebene Welle und die Balgzüge untergebracht sind. Ein Blasebalg besteht aus dem Balgkörper und dem Balghaupt. Der Balgkörper wird hergestellt aus zwei Holztafeln, zwei Bogenstücken und zwei Stücken Leder. Die obere Tafel ist 1 Hand dick, 5 Fuß und 3 Hand lang, am hinteren Ende, wo sie an beiden Seiten abgerundet ist, 2 ½ Fuß, am vorderen Ende, an welches sich das Balghaupt anschließt, 1 Elle breit. Der ganze Balgkörper verengt sich also nach dem Haupte hin. Das, was wir eine Tafel nennen, besteht aus zwei zusammengefügten und zusammengeleimten fichtenen Brettern und aus zwei Leisten aus Lindenholz, welche die Seiten der Bretter umgeben; diese sind im hinteren Teil 7 Finger, vorn, wo sich das Balghaupt anschließt, 1 ½ Finger breit. Diese Leisten sind an die Bretter angeleimt, damit sie durch die eisernen Nägel, die in sie durch das Leder eingeschlagen werden, weniger beschädigt werden. Manche umgeben die Tafeln auch nicht mit Leisten, sondern verwenden nur Tafeln allein, die sie dann genügend dick nehmen.

Die obere Tafel (das Deckelbrett) besitzt eine Öffnung und einen Ansatz (Balgsterzel). Die Öffnung ist von dem Ende, an das sich das Balghaupt anschließt, 1 Fuß und 3 Hand entfernt. Sie liegt in der Mittellinie des Deckelbrettes und ist 6 Finger lang und 4 Finger breit. Ihr Deckel ist je 2 Hand und 1 Finger lang und breit und 3 Finger dick. Am hinteren Ende ist in ihn von oben eine kleine Vertiefung so eingeschnitten, daß er mit der Hand festgehalten werden kann. Am vorderen Ende und an den Seiten ist er von oben eingekehlt, damit er in einen Rahmen von drei kleinen Leisten von 1 Hand Breite und 1 Finger Dicke, die in gleicher Weise von unten her eingekehlt sind, eingeschoben werden kann. Wenn er eingeschoben ist, schließt er die Öffnung, herausgezogen gibt er sie frei. Der Schmelzer kann daher die Öffnung ein wenig frei lassen, damit durch sie Wind aus dem Balg entweicht, sobald er befürchtet, daß das Leder zerreißt, wenn der Balg zu kräftig und in zu schneller Folge aufgeblasen wird; er schließt sie aber, wenn das Leder gerissen ist und Wind entweicht. Manche versehen das Deckelbrett mit zwei oder drei Löchern. In diese runden Löcher, die dann an die Stelle der rechteckigen Öffnung treten, stecken sie Pflöcke, die sie, wenn erforderlich, herausziehen.

Der Ansatz am hinteren Ende des Deckelbrettes besteht aus Holz und ist 7 Fuß lang oder auch länger, damit er vorsteht. Sein vorderer, 2 Hand breiter, 1 Hand dicker Teil ist mit dem hinteren Ende der Tafel verleimt und an ihr mit hölzernen verleimten Stiften befestigt. Die andere Hälfte ragt über das Deckelbrett heraus, ist abgerundet und 7 Finger dick. Auf den Ansatz und auf das Deckelbrett wird außerdem noch eine 2 Fuß lange, 2 Hand breite und 1 Hand dicke Latte, und ebenso an die Unterseite des Deckelbrettes eine ebenfalls 2 Fuß lange Latte angeleimt, und zwar in einem Abstand von 3 Hand vom hinteren Ende des Deckelbrettes. Diese beiden Latten werden deshalb mit dem Deckelbrett zusammengeleimt und mit ihm durch verleimte hölzerne Stifte fest verbunden, damit das Deckelbrett die beim Auseinanderziehen und Zusammenpressen des Blasebalges auftretende Beanspruchung aushält.

Das Bodenbrett des Blasebalges ist ebenso wie das Deckelbrett aus zwei fichtenen Brettern und zwei Leisten aus Lindenholz von gleicher Breite und Dicke, aber einer um 1 Elle größeren Länge zusammengeleimt. Denn es bildet einen Teil des Balghauptes, wie ich nachher noch ausführen werde. In dem Bodenbrett befindet sich eine Windöffnung und ein eiserner Ring. Die Windöffnung ist vom hinteren Ende etwa 1 Elle entfernt, in der Mittellinie des Bodens angebracht und etwa 1 Fuß lang und 3 Hand breit. Sie ist in der Mitte durch einen Steg in zwei gleiche Hälften geteilt. Dieser Steg ist beim Ausschneiden der Öffnung stehen geblieben und hängt mit dem Boden fest zusammen; er ist 1 Hand

[3] hier muß ein Druckfehler vorliegen. Da die Öffnung 1 Fuß lang ist und der Steg nach der Abbildung sich in der Längsrichtung der Öffnung erstreckt, muß er auch 1 Fuß und nicht 1 Hand lang sein.

lang und 1/3 Finger breit. Der zur Öffnung gehörige Deckel ist 1 Fuß und 3 Finger lang und 3 Hand und 3 Finger breit. Er besteht aus einem dünnen Brettchen, welches mit Ziegenfell so überzogen ist, daß die behaarte Seite nach unten zeigt. An der Oberseite dieses Brettchens ist mit kleinen eisernen Nägeln das eine Ende eines Stückes doppelten Leders befestigt; es ist 1 Hand breit und so lang, wie das Brettchen breit ist. Das andere Ende des Leders, welches hinter dem Brettchen herausragt, ist ebenso wie das Bodenbrett zweimal durchbohrt; diese bei den Öffnungen stehen 7 Finger auseinander. Ein durch sie hindurchgezogener Riemen ist an der Außenseite des Bodenbrettes befestigt. Dadurch ist das Brettchen mit der Oberseite des Bodenbrettes verbunden, so daß es nicht von ihr abfallen kann. In dieser Weise sind der Deckel und die Windöffnung hergestellt. Wenn der Balg auseinandergezogen wird, wird sie geöffnet, wenn er zusammengedrückt wird, wird sie geschlossen.

Der etwas zusammengedrückte eiserne Ring von 2 Hand Länge und 1 Hand Breite befindet sich etwa 1 Fuß hinter der Windöffnung und ist an der Unterseite des Bodenbrettes mit einer eisernen Klammer befestigt. Er steht vom hinteren Ende des Blasebalges 3 Hand ab. Dieser eiserne Ring ragt durch ein Querholz hindurch, welches einen Teil des festen Balggerüstes bildet. Durch ihn wird ein hölzerner Riegel hindurchgetrieben, damit das Bodenbrett des Balges sich nicht bewegen kann. Manche lassen auch den eisernen Ring weg und befestigen den Boden mit zwei eisernen Schrauben, ähnlich wie mit Nägeln, an dem Querholz selbst.

Der Balgbogen wird zwischen Deckel und Bodenbrett befestigt und ist ebenso lang wie das Deckelbrett. Jeder Bogen besteht aus vier lindenen, 3 Finger dicken Leisten, von denen die beiden langen am hinteren Ende 7 Finger, die am vorderen Ende 2 ½ Finger breit sind. Die dritte, und zwar die hintere Leiste, ist 2 Hand breit. Ihre beiden Enden, die um 1 Finger dicker sind, sind mit Zapfen in die langen Leisten eingelassen, dort ebenfalls durchbohrt, mit verleimten hölzernen Stiften in den Löchern festgemacht und so mit den langen Leisten verbunden und zusammengeleimt. Die Enden bilden mit den Enden der langen Leisten einen Bogen, wie der Name besagt. Die vierte Leiste, die um 1 Elle vom Balghaupt absteht, spreizt die beiden langen Leisten auseinander. Ihre Enden sind in Zapfenlöcher eingefügt, mit ihnen verbunden und verleimt. Sie ist, ohne die Zapfen, 1 Fuß lang und 2 Finger breit. Ferner sind noch zwei kleine Leisten an dem Balghaupt mit dem Bodenbrett des Balges verleimt und mit ihm durch verleimte hölzerne Stifte verbunden. Sie sind 3 Hand und 2 Finger lang, 1 Hand hoch, 1 Finger dick. In ihrem mittleren Teil sind sie etwas ausgeschnitten: Diese Leisten spreizen die Enden der langen Leisten an der Öffnung des Balghauptes auseinander. Wenn man sie nicht anbringen wollte, so würden diese Enden infolge der starken und ständig wiederholten Bewegung nach innen zusammengedrückt werden und zerbrechen.

Als Leder nimmt man Rind- oder Pferdeleder, indes ist Rindleder bei weitem besser als Pferdeleder. Man braucht zwei Stücke, die am hinteren Ende des Blasebalges miteinander verbunden werden, jedes ist 3 ½ Fuß lang. Sie werden am Deckel- und Bodenbrett sowie an den beiden Bogenstücken unter Zwischenlegung eines langen Riemens mit T-förmigen Kopfnägeln von 5 Finger Länge befestigt. Die Köpfe sind 2 ½ Finger lang und 1/2 Finger breit. Die Befestigung am Deckel- und Bodenbrett geschieht mit sehr vielen Nägeln so, daß die Nagelköpfe sich beinahe berühren. Anders am Bogen. Am hinteren Teil des Bogens werden nur zwei Nägel verwendet, an den beiden langen Teilen je vier. Es genügt also, wenn man in jeden Bogen oben und unten nur je zehn Nägel einschlägt. Zuweilen, wenn der Schmelzer fürchtet, daß die starke Bewegung das Leder von den Bogenstücken absprengt oder abreißt, befestigt er außerdem an den langen Seitenleisten mittels einer anderen Art von Nägeln noch fichtene Leisten. Am hinteren Ende der Bögen können solche aber nicht angebracht werden, da dieses etwas gekrümmt ist. Manche verwenden zum Befestigen des Leders an den Leisten und am Bogen keine Nägel, sondern eiserne Schrauben, die in gleicher Weise wie die Nägel durch auf das Leder aufgelegte dünne Leistchen eingeschraubt werden. Obwohl diese Art der Befestigung seltener verwendet wird als die andere, ist sie doch zweifellos die bequemere.

Das Balghaupt endlich besteht, ähnlich wie der übrige Balgkörper, aus zwei Brettern und außerdem aus der Nase. Das Deckelbrett ist 1 Elle lang, 1 ½ Hand dick; das untere ist ein Teil des Bodenbrettes des Balges selbst und ebenso wie das obere 1 Elle lang, aber nur 1 Hand und 1 Finger dick. Durch Zusammenleimen der beiden Bretter entsteht das Haupt. In eine in ihm angebrachte Durchbohrung wird die Nase eingesteckt. Da, wo das Haupt an den Körper des Balges anschließt, ist es 1 Elle breit; 3 Hand nach vorn wird es um 2 Finger schmäler. Weiter vorn wird es so abgeschnitten, daß es am vorderen Ende rund und 2 Hand und 2 Finger dick ist. Dort wird es mit einem eisernen Ring von 3 Finger Breite eingebunden.

Die Nase ist eine aus Eisenblech zusammengebogene Röhre. Ihre vordere Öffnung besitzt einen Durchmesser von 3 Finger, während sie am hinteren Ende, mit dem sie in das Balghaupt eingelassen wird, 1 Hand hoch und 2 Finger breit ist. Sie erweitert sich also nach und nach, am stärksten am hinteren Ende, damit dort reichlicher Wind in sie eintreten kann. Im Ganzen ist sie 3 Fuß lang. Das Haupt wird in folgender Weise mit dem Deckelbrett verbunden. Zuerst befestigt man auf der Oberseite des Hauptes rechts und links je eine eiserne Platte von 1 Hand Breite und 1 ½ Hand Länge in einem Abstand von 3 Finger voneinander. Von jeder Platte ragt ein umgebogener, 3 Finger langer, 2 Finger breiter Teil hervor. In ähnlicher Weise sind an entsprechender Stelle des Deckelbrettes des Blasebalges zwei eiserne Platten festgemacht, die um 2 Finger über den Rand hervorstehen; jede ist 6 Finger breit und 7 Finger lang und in der Mitte um etwas mehr als 3 Finger in der Längsrichtung, 2 Finger in der Querrichtung so ausgeschnitten, daß der umgebogene Teil der Platten des Balghauptes in diesem ihm entsprechenden Ausschnitt Platz hat. Von jeder dieser Platten des Deckelbrettes ragt auf beiden Seiten des Ausschnittes also ein 3 Finger langer, 2 Finger breiter, am Ende umgebogener Ansatz hervor. Durch die durch Umbiegen der Ansätze entstandenen Öfen wird ein eiserner Nagel hindurchgesteckt, damit um ihn als Achse das Brett nach oben gedreht werden kann. Die Achse ist 6 Finger lang und reichlich 1 Finger dick. Aus dem oberen Deckel ist da, wo die Eisenplatten an ihm befestigt sind, ein kleiner Streifen so herausgeschnitten, daß die Achse aus den festgemachten Platten nicht herausfallen kann. Jede Platte ist am Deckelbrett mit vier eisernen Nägeln befestigt, deren Köpfe nach innen zeigen, während ihre Spitzen oben breitgeschlagen werden, so daß sie ebenfalls gewissermaßen Köpfe bilden. Jede Platte am Balghaupt ist mit einem eisernen Nagel mit breitem Kopf befestigt und außerdem mit zwei weiteren Nägeln, deren Köpfe am äußersten Ende des Hauptes liegen. Zwischen den beiden Eisenplatten verbleibt in der Mitte ein 2 Hand breiter Zwischenraum, der mit einer eisernen, mit kleinen Nägeln an das Brett befestigten Platte abgedeckt wird. Ihr entspricht eine ebensolche Platte, die zwischen den beiden Platten des Hauptes befestigt ist; sie ist 2 Hand und 2 Finger breit.

[4] Diese ganz umständlich beschriebene, in der Abbildung 905 gut dargestellte Vorrichtung ist ein "Scharnier", um welches das Balghaupt nach oben umgeklappt werden kann.

Das Leder des Hauptes bildet mit dem Leder des übrigen Teiles des Blasebalges ein Stück. Es überdeckt die Platten, den vorderen Teil des Deckelbrettes, die Bogenstücke an beiden Seiten und den hinteren Teil des Hauptes, damit an diesen Stellen kein Wind entweichen kann. Es ist 3 Hand und 3 Finger breit und so lang, daß es von der einen Seite des Bodenbrettes um den Rücken des Deckelbrettes herumgespannt bis zur anderen Seite des Bodenbrettes reicht. Es ist durch zahlreiche T-förmige Nägel mit der einen Seite an dem Deckelbrett des Blasebalges, mit der anderen Seite am Balghaupt befestigt und in gleicher Weise unten am Bodenbrett.

In dieser Weise ist der Blasebalg eingerichtet. Da aber ein Ofen zwei Stück benötigt, braucht man zwölf Blasebälge, wenn sechs Öfen in einer Hütte vorhanden sind.

Nunmehr ist über das Balggerüst zu reden. Zuerst werden auf den Boden zwei Schwellen gelegt, die etwas kürzer als die Ofenmauer sind. Die vordere ist je 3 Hand breit und dick, die hintere 3 Hand und 2 Finger. Die erste ist von der Rückseite der Mauer 2 Fuß, die zweite von der ersten 6 Fuß und 3 Hand entfernt.

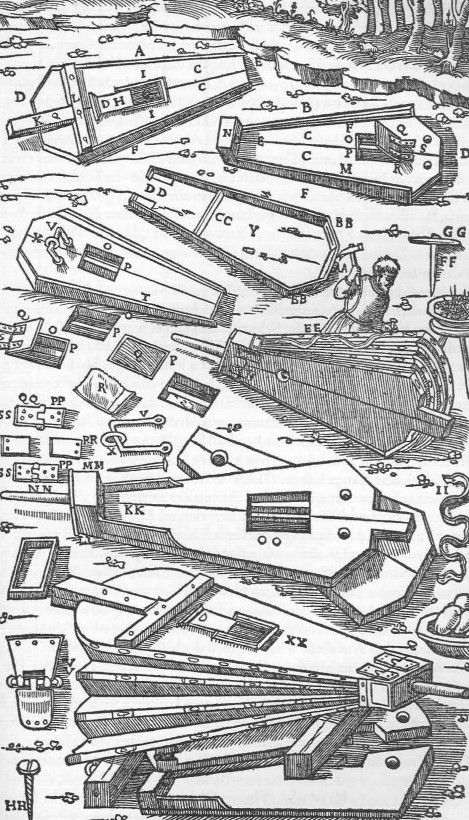

Abb. 905: Ein Blasebalg und seine einzelnen Teile. Das Deckelbrett des Blasebalges A. Das Bodenbrett B. Die zwei Bretter, aus denen Boden- oder Deckelbrett bestehen C. Der abgerundete hintere Teil D. Der vordere schmälere Teil E. Die Leisten F. Die Öffnung im Deckelbrett G. Ihr Deckel H. Dessen Rahmen L. Der Ansatz K. Die äußere Querleiste L. (Die innere ist nicht zu sehen) Der innere Teil des Bodens M. Teil des Hauptes N. Die Windöffnung O. Der Steg P. Der Deckel Q. Das Leder R. Der Riemen S. Der äußere Teil des Bodenbrettes T. Die Klammer V. Der eiserne Ring X. Der Boden Y. Seine langen Leisten Z. Die hintere Leiste AA. Die gebogenen Leisten BB. Die lange Spreize CC. Die kurzen Leisten DD. Das Leder EE. Der T-förmige Nagel FF. Sein Kopf GG. Die Schraube HH. Langer Riemen II. Das Balghaupt KK. Seine Unterseite LL. Seine Oberseite MM. Der volle Boden OO. Die zwei äußeren Eisenplatten des Hauptes PP. Ihr umgebogener Teil QQ. Die mittlere Eisenplatte des Hauptes RR. Die beiden äußeren Platten des Deckels SS. Seine mittlere Platte TT. Seine Achse VV. Der fertige Blasebalg XX.

Die Schwellen werden in die Erde eingegraben, damit sie fest liegen. Manche bringen zu dem gleichen Zweck auch Löcher in ihnen an und treiben zugespitzte Pfähle durch sie in den Erdboden. Auf der ersten Schwelle werden zwölf hölzerne Säulen errichtet, die mit ihren unteren Enden in die der Ofenmauer zunächst liegende Schwelle eingezapft werden. Diese Säulen sind ohne die Zapfen 2 Fuß lang, 3 Hand und 3 Finger breit und 2 Hand dick. ln jede wird, 2 Hand über der Schwelle beginnend, ein senkrechter Schlitz von 3 Hand Höhe und 1 ½ Hand Breite eingeschnitten. Die Säulen stehen verschieden weit auseinander. Die erste ist nämlich von der zweiten 3 Fuß und 5 Finger entfernt, ebenso die dritte von der vierten, die zweite aber von der dritten 2 Fuß 1 Hand und 3 Finger. Ebenso sind die Zwischenräume zwischen den übrigen Säulen abwechselnd gleich und ungleich; je vier Säulen entsprechen zwei Öfen. Die oberen Säulenköpfe werden in eine darauf gelegte Schwelle eingezapft. Sie ist 12 Fuß 2 Hand 3 Finger lang, ragt 5 Finger über die erste senkrechte Säule und ebenso weit über die vierte hervor und ist 2 Hand 2 Finger breit und 2 Hand dick. Da eine solche Schwelle die Blasebälge von zwei Öfen zu tragen hat, sind deren drei erforderlich.

Auch auf der hinteren Schwelle werden zwölf Säulen errichtet, die am Fußende von unten nach oben in der Mitte ausgeschnitten sind, sodaß eine Gabel entsteht, deren beide Enden in die Schwelle eingezapft werden. Diese Säulen sind ohne die Zapfen 12 Fuß 2 Hand lang, 5 Hand breit und 2 Hand dick. Der von ihrem Fußende nach oben reichende Ausschnitt ist 4 Fuß 5 Finger hoch und 6 Finger breit. Die oberen Enden der Säulen sind wiederum in eine darauf liegende wagrechte Schwelle eingezapft. Sie liegt dicht unter den das Dach tragenden Balken, die sich von der Rückseite der Ofenmauer nach der hinteren Mauer erstrecken. Sie ist 3 Hand breit, 2 Hand dick und 43 Fuß lang. Wenn man keinen Balken von dieser Länge in Vorrat hat, kann man 2 oder 3 kürzere nehmen, die zusammengefügt die gleiche Länge haben. Die zwölf senkrechten Säulen sind nicht gleich weit voneinander entfernt. Die erste steht von der zweiten um 2 Fuß 3 Hand und 1 Finger ab, ebenso viel die dritte von der vierten. Die zweite aber ist von der dritten 1 Fuß 3 Hand und 3 Finger entfernt. Ebenso sind die Abstände der übrigen Säulen voneinander abwechselnd gleich und ungleich. Ferner ist in jeder senkrechten Säule an der Seite, die nach den kurzen senkrechten Säulen hinzeigt, 1 Fuß und 1 Finger über dem ausgeschnittenen Teil ein Ausschnitt angebracht. In diese vier Ausschnitte der senkrechten Säulen wird ein Querbalken eingefügt, der seinerseits ebenfalls 4 Ausschnitte aufweist, die wie Zapfen in die anderen Ausschnitte eingreifen. Auf diese Weise können die beiden Balken besser miteinander verbunden und mit hölzernen Stiften aneinander befestigt werden. Ein solcher Querbalken ist 13 Fuß 3 Hand 1 Finger lang und steht 2 Hand und 2 Finger über der ersten und ebenso viel über der vierten senkrechten Säule hervor; seine Breite beträgt 2 Hand und 2 Finger, seine Dicke 2 Hand. Da zwölf senkrechte Säulen vorhanden sind, braucht man drei derartige kurze Querbalken.

In die einzelnen Querbalken und die Balken, die auf den kurzen senkrechten Säulen aufliegen, werden vier kürzere Balken von 9 Fuß Länge, 2 Hand und 3 Finger Breite und 2 Hand und 1 Finger Dicke eingefügt. Der erste steht vom zweiten 5 Fuß 1 Hand 1 Finger ab, und zwar sowohl am vorderen wie am hinteren Ende, an dem diese kurzen Balken auf den senkrechten Säulen aufgelagert sind.

Ebenso groß ist der Zwischenraum zwischen dem dritten und vierten. Der zweite aber ist vom dritten nur 1 Fuß und 3 Finger entfernt. In der gleichen Weise sind die Zwischenräume zwischen den übrigen acht kleinen Balken bemessen. Der fünfte ist vom sechsten und der siebente vom achten ebenso weit entfernt, wie der erste vom zweiten und der dritte vom vierten, der sechste vom siebenten aber so weit, wie der zweite vom dritten.

Je zwei dieser kurzen Balken tragen ein Querbrett von 6 Fuß Länge, 1 Fuß Breite und 1 Hand Dicke, welches von den beiden hinteren senkrechten Säulen 3 Fuß und 2 Hand entfernt ist. Da man sechs solcher Bretter hat, trägt jedes von ihnen zwei Blasebälge, deren Bodenbrett 1 Hand über sie hervorsteht. Der eiserne Ring des Blasebalgbodens ragt durch eine Öffnung des Brettes hindurch; durch ihn wird unter dem Brett ein hölzerner Riegel hindurchgetrieben, um den Blasebalg, wie schon gesagt, unverrückbar an seinem Platze festzuhalten. Jeder der beiden auf einem Brett befestigten Blasebälge ragt vorn in das hintere Ende eines kupfernen Rohres hinein, in dem die Nasen beider Blasebälge, an ihren Enden fest miteinander verbunden, liegen. Das Rohr ist aus einem Kupfer- oder Eisenblech zusammengebogen; dieses ist 1 Fuß 2 Hand und 2 Finger lang, am oberen Ende ½ Finger, am unteren Ende 1 Finger dick. Die vordere Öffnung ist im Lichten 3 Finger breit und 2 ½ Finger hoch; sie ist also nicht vollkommen rund. Am hinteren Ende ist sie 1 Fuß 2 Hand 3 Finger weit. Das Blech, aus dem das Rohr zusammengebogen wird, ist oben nicht vollständig zusammengeschlossen, sondern es bleibt ein Spalt von ½ Finger Breite, der sich nach hinten auf 3 Finger Breite erweitert. Dieses Rohr wird in die Öffnung des Ofens eingeführt, die sich, wie schon erwähnt, in der mittleren Mauer und in der Ofenwand befindet. Die Nasen der beiden Blasebälge, die in ein solches Rohr hineinragen, bleiben von seinem vorderen Ende 5 Finger weit entfernt.

Die Zahl der Schwengel, die von den Daumen der Antriebswelle herabgedrückt werden, wodurch der Blasebalg zusammengepreßt wird, ist die gleiche wie die Zahl der Bälge. Ein Schwengel, der in den Ausschnitten von je zwei senkrechten Säulen geführt wird, ist 8 Fuß und 3 Hand lang und je 1 Hand breit und dick. Er ragt über die vorderen Säulen um 2 Hand hervor und um ebenso viel über die hinteren, damit er hier von je zwei Daumen der Welle erfaßt und heruntergedrückt werden kann. Diese reichen nicht bis in die Ausschnitte der Balken hinein, sondern bleiben um 3 Finger davon ab. Durch ein rundes Loch, welches durch die durch Ausschneiden der vorderen Säulen entstandenen beiden Gabelenden in einer Höhe von 3 Hand und 3 Finger über dem Boden gebohrt ist, und durch den Schwengel selbst wird ein eiserner Bolzen als Drehachse gesteckt, um die, wenn sie sich dreht, der Schwengel nach oben und unten schwingt. Der hintere Teil des Schwengels ist auf die Länge einer Elle um 1 Hand und 1 Finger breiter als der übrige Teil und ist doppelt durchbohrt. Durch diese Öffnungen führt eine Zugstange von 6 Fuß 2 Hand Länge, 3 Finger Breite und etwa 1 ½ Finger Dicke, die an ihrem oberen Ende etwas gekrümmt ist, damit sie bis an den Ansatz des Blasebalges heranreicht. Durch eine Öffnung im Schwengel und in der Zugstange ist ein Bolzen gesteckt, so daß ersterer die Zugstange emporhebt. Die Zugstange ist in einer Entfernung von 6 Finger von ihrem oberen Ende durchbohrt. Diese Öffnung ist 2 Hand lang und etwas über 1 Finger breit.

Abb. 906: Das Balggerüst. Die vordere der auf dem Erdboden liegenden Schwellen A. Die hintere Schwelle B. Die vorderen senkrechten Säulen C. Ihre Ausschnitte D. Die vordere Querschwelle E. Die hinteren senkrechten Säulen F. Ihre Ausschnitte G. Die hintere Querschwelle H. Der in die senkrechten Säulen eingezapfte Querbalken I. Die kurzen Balken K. Die Bretter L. Ihre Ausschnitte M. Das Rohr N. Sein hinteres Ende O, sein vorderes Ende P.

In sie greift der Haken einer eisernen Vorrichtung von 1 Finger Dicke ein. Das obere Ende dieser Vorrichtung ist als 2 Finger dicker, runder oder an der Unterseite abgerundeter, rechteckiger Ring ausgebildet. Ein derartiger Ring ist je 2 Finger hoch und weit. Der Haken ist 3 Finger hoch. Das Zwischenstück zwischen dem Ring und dem Haken ist 3 Hand und 2 Finger lang. In dem eisernen Ring dieser Vorrichtung liegt entweder der Ansatz des Blasebalges

[5] Die Abbildung 907 stellt nur diese Anordnung dar.

oder ein mit ihm verbundener großer Ring von 1 Finger Dicke, der im oberen Teil im Lichten 2 Hand, im unteren Teile 2 Finger weit ist. Dieser zweite, dem ersten ähnliche Ring greift an dem Ansatz des Blasebalges an. Sein engerer Teil zeigt nach oben und ist mit einer zweiten Vorrichtung verbunden, die der ersten ähnlich ist. An ihrem nach oben zeigenden Haken ist ein Seil befestigt, welches von einem eisernen Ring herabhängt, der am Ende einer Stange befestigt ist, von der ich gleich noch sprechen werde. Nach einer anderen Art umschließt ein eiserner Ring das Ende dieser Stange, und in den Haken greift ein kleiner eiserner Ring der anderen Vorrichtung ein, dessen Ring den Ansatz des Blasebalges umschließt. Auf diese Weise erspart man das Seil.

Auf die Balken, die auf den beiden Mauern aufgelagert sind, wird 4 ½ Fuß von den senkrechten Säulen ab ein weiterer Balken von 2 Hand Breite und 1 ½ Hand Dicke gelegt. In ein Zapfenloch desselben wird das untere Ende eines senkrechten, ohne Zapfen 6 Fuß 2 Hand langen, 3 Hand breiten und 2 Hand dicken Balkens befestigt. In gleicher Weise greift sein oberes Ende in ein Zapfenloch eines weiteren Balkens, der dicht unter dem Querbalken liegt, welcher sich von den senkrechten Säulen nach den schrägen Dachbalken hinzieht. Der zweite Balken ist 2 Hand breit und 1 Hand dick. Ein darauf stehender senkrechter Balken von 2 Fuß Höhe besitzt einen Ausschnitt von 2 Fuß Höhe und 6 Finger Weite. In einer Höhe von 3 Fuß und 1 Hand ist durch die beiden Seitenwände dieses Ausschnittes ein rundes Loch gebohrt, durch welches ein eiserner Bolzen als Achse gesteckt wird, um den, wenn er gedreht wird, eine Stange nach unten und oben schwingt; sie ist 8 Fuß lang. Ihr eines oberes Ende ist um 3 Finger höher als der übrige Teil und besitzt eine Öffnung von 2 Finger Weite und 3 Finger Höhe, durch welche der eiserne Ring gesteckt wird, von dem, wie oben gesagt, das Seil herabhängt. Dieses ist 5 Hand lang. Die obere Schlinge ist 2 Hand 2 Finger, die untere 1 Hand und 1 Finger weit. Die eine Hälfte der Stange, von deren Ende ich soeben gesprochen habe, ist 3 Hand hoch und 1 Hand breit. Sie ragt über den Ausschnitt des senkrechten Balkens, durch den sie hindurchgeht, um 3 Fuß hervor. Die andere Hälfte, deren Ende nach der Rückseite der Ofenmauer hinzeigt, ist 1 Fuß und 1 Hand hoch und 1 Fuß dick; an ihr ist ein Kasten von 3 ½ Fuß Länge, 1 Fuß und 1 Hand Breite und ½ Fuß Höhe befestigt. Die Maße wechseln auch, indem der Kasten am Boden enger oder gleich weit ist wie oben. Er ist mit Steinen und Erde gefüllt, um ihn schwer zu machen. Man muß aber Sorge tragen und vorsehen, daß die Steine bei der häufigen Bewegung nicht herausfallen. Man erreicht dies dadurch, daß man einen beiderseitig zugespitzten, auf beiden Seiten über den Schwengel herausragenden Eisenstab quer über den Kasten legt. So werden die Steine zurückgehalten. Manche befestigen an Stelle des Kastens auch vier oder mehr Eisenstäbe an dem Schwengel und bringen Lehm zwischen sie, und können so nach Bedarf das Gewicht vergrößern oder verkleinern.

Es ist nun noch über die Wirkungsweise der ganzen Einrichtung zu sprechen. Wenn der Schwengel von den Daumen der Welle niedergedrückt wird, wird der Blasebalg zusammengepreßt und der Wind durch die Nase ausgetrieben. Wenn der Balg dann durch das Gewicht des Kastens an der oberen Stange wieder auseinandergezogen wird, saugt er Luft durch die Windöffnung an.

Die Antriebsvorrichtung, deren Daumen den Schwengel niederdrücken, ist in folgender Weise eingerichtet. Man stellt sich eine Welle her, an deren einem außerhalb des Hauses gelagerten Ende ein Wasserrad angreift, während am andern Ende in dem Hause ein mit Rundstäben versehenes Vorgelege angebracht ist. Es wird von zwei doppelten Kreisringen gebildet, die 5 Finger dick sind, etwa 1 Fuß 1 Finger Durchmesser besitzen und um 1 Fuß voneinander abstehen. Sie sind doppelt, indem jeder aus zwei gleich starken Ringen zusammengesetzt ist, die mit verleimten hölzernen Nägeln miteinander verbunden werden.

Abb. 907: Ein betriebsfertig aufgestellter Blasebalg. Schwengel, der durch die Daumen der Welle herabgezogen wird, wodurch der Blasebalg zusammengedrückt wird A. Der Ausschnitt der senkrechten Säulen B. Die Zugstange C. Die eiserne Vorrichtung mit dem rechteckigen Ring D. Die Vorrichtung mit dem runden Ring E. Der Balgsterzel F. Der kurte senkrechte Balken G. Die durch ihn hindurchgeführte Stange H. Kasten von gleichmäßiger Weite I. Nach unten sich verengernder Kasten K. Die in der Stange befestigten Eisenstäbe L.

Manchmal beschlägt man sie auch mit Eisenblech. Rundstäbe sind 30 Stück vorhanden; sie besitzen eine Länge von 1 Fuß 2 Hand und 2 Finger und sind mit ihren beiden Enden in die Scheiben befestigt. Sie sind rund 3 Finger dick und stehen um 3 Finger voneinander ab. In dieser Weise wird das mit Spillen versehene Vorgelege hergestellt. Am Ende einer zweiten Welle befindet sich ein anderes, mit Zähnen versehenes Rad. Sein aus zwei Lagen zusammengesetzter Kreisring ist 2 Hand und 1 Finger dick. Der innere Ring, der aus vier Viertelkreisen gebildet wird, ist 1 Hand dick und durchweg 1 Hand und 1 Finger breit. Der äußere Ring, der ebenfalls aus vier Viertelkreisen zusammengefügt wird, ist 1 Hand und 1 Finger dick, aber nicht überall gleich breit. Da, wo das Ende der Speichen in ihn eingreift, ist er 1 Fuß 1 Hand und 1 Finger breit, dann wird er allmählich schmäler, so daß sein schmälster Teil nur noch 2 Hand und 2 Finger breit ist.

Abb. 908: Wasserradwelle mit Vorgelege und Daumenwelle. Die erste Welle A. Das Wasserrad B. Das mit Spillen versehene Vorgelege C. Die zweite Welle D. Das mit Zähnen versehene Rad E. Seine Speichen F. Seine Felgen G. Seine Zähne H. Die Daumen der Welle I.

Die Viertelkreise des inneren und äußeren Teiles werden so miteinander verbunden, daß jedes äußere Viertel in der Mitte eines inneren und jedes innere Viertel in der Mitte eines äußeren endigt. Es ist klar, daß dadurch eine größere Festigkeit des Rades erzielt wird. Die inneren und äußeren Viertelkreise werden außerdem mit zahlreichen Holzstiften aneinander befestigt. Jeder Viertelkreis ist an seinem Umfang gemessen 4 Fuß und 3 Hand lang.

Vorhanden sind weiter vier Speichen, 2 Hand breit, 1 Hand und 1 Finger dick und ohne Zapfen 2 Fuß und 3 Finger lang. Ihr eines Ende wird in die Welle eingefügt und dort mit hineingetriebenen Pflöcken gesichert; das andere bis zur Dicke des äußeren Viertelkreises dreieckig gestaltete Ende wird in den breiten Teil des ihm gegenüberliegenden Viertelkreises eingefügt und durch einen hölzernen Stift, der von dem unteren Viertelkreis aus eingeschlagen wird, mit ihm verbunden. Der dreieckig gestaltete Teil der Speiche liegt innen, der einfache außen. Der erstgenannte dreieckige Teil hat zwei gleiche gerade Seiten von der Länge einer Hand. Der darunterliegende ist anders, nämlich 5 Finger lang gerade, indem ein Teil der Krümmung weggeschnitten ist.

Das Zahnrad besitzt 60 Zähne; so viele sind erforderlich, damit das mit Spillen versehene Rad zwei Umdrehungen macht in der Zeit, in der das Zahnrad selbst sich nur einmal dreht. Die Zähne sind 1 Fuß lang; sie stehen aus dem inneren Kreisring 1 Hand, aus dem äußeren 3 Finger hervor. Ihre Breite beträgt 1 Hand, ihre Dicke 2 ½ Finger. Selbstverständlich müssen sie, ebenso wie die Spillen des Vorgeleges, um je 3 Finger voneinander abstehen.

Die Dicke der zweiten Welle muß den Abmessungen der Speichen und der Kreisringe entsprechen. Da je zwei Daumen der Welle allemal einen Schwengel herabzudrücken haben, müssen 24 solcher Daumen vorhanden sein. Sie ragen 1 Fuß 1 Hand und 1 Finger über die Welle heraus und besitzen am Ende annähernd die Form eines Halbkreises, dessen breiterer Teil 3 Hand und 1 Finger breit ist. Sie sind auf die vier Seiten des Umfanges der Welle verteilt, oben, unten, rechts und links. Infolgedessen besitzt die Welle zwölf Durchbohrungen. Die erste verläuft von oben nach unten, die zweite von einer Seite zur andern. Die erste ist von der zweiten um 4 Fuß 2 Hand entfernt. In gleicher Weise sind allemal je zwei der folgenden Durchbohrungen angeordnet und durch gleiche Zwischenräume getrennt. Da stets zwei Daumen einander gegenüberliegen müssen, wird der erste von oben, der zweite von unten in die Durchbohrung eingesteckt und durch eingetriebene Pflöcke gesichert, damit er nicht herausfallen kann. Der dritte Daumen wird in die zweite Durchbohrung von rechts, der vierte von links eingesteckt und die übrigen Daumen in der gleichen Weise in die folgenden Durchbohrungen. Auf diese Weise drücken die Daumen die Schwengel abwechselnd nieder. Es soll aber nicht verschwiegen werden, daß dies unter vielen anderen Möglichkeiten nur eine Art von Wellen ist, die mit Daumen und Wasserrad versehen sind.

Über das Vorstehende habe ich sehr ausführlich gesprochen. Indes hielt ich es für notwendig, weil ohne all diese Einrichtungen das Verschmelzen der Erze, zu dem ich mich nun wenden werde, nicht geschehen kann.

Für das Verschmelzen der Gold-, Silber-, Kupfer- und Bleierze in Öfen hat man vier verschiedene Verfahren; das eine eigentlich für reiche Gold- oder Silbererze, das zweite für solche mit mittleren Gehalten, das dritte für arme Erze, das vierte für Kupfer- oder Bleierze, gleichgültig, ob sie Edelmetalle enthalten oder nicht. Das erste Schmelzverfahren wird in einem Ofen ausgeführt, dessen Stich stets geschlossen ist, die drei anderen in Öfen mit stets offenem Stich.

Ich will nun zuerst über die Art, wie die Öfen für das Schmelzen vorgerichtet werden, und zwar zunächst über das erste Schmelzverfahren, sprechen. Die Masse, aus der Tiegel und Vorherd des Ofens hergestellt zu werden pflegen, besteht aus Kohle und Lehm.

[6] Agricola braucht hier die Bezeichnung terra. Hierunter in mehr oder weniger feuerfester Ton oder Lehm zu verstehen. Ein Gemiscb dieser Erden und Kohlen bezeichnet der Hüttenmann als "Gestübbe". Siehe auch 11. Buch Anm. 48.

Die Kohle wird im Pochtrog mit Pochstempeln zerkleinert. Der obere Teil des Pochtroges wird mit einer Platte verschlossen, durch den unteren offenen Teil fallen die zerkleinerten Kohlen heraus. Die Stempel sind nicht mit Eisen beschlagen; nur an ihrem Ende sind sie mit einem eisernen Ring eingebunden.

Abb. 909: Pochwerk zum Zerkleinern von Kohlen. Die Kohlen A. Der Pochtrog B. Die Pochstempel C.

Das durch das Pochen entstandene Kohlenpulver wird in ein Sieb gegeben, dessen Boden aus geflochtenen Holzspänen besteht. Das Sieb wird über zwei hölzerne oder eiserne Stäbe, die in Form eines Dreieckes über ein Sammelgefäß gelegt werden, oder über einen bankartigen, auf dem Erdboden stehenden Rahmen hin und her gezogen. Das Pulver, das in das Sammelgefäß oder auf den Erdboden fällt, ist in dieser Form geeignet. Die Kohlenstücke aber, die im Sieb zurückbleiben, werden herausgenommen und wieder unter die Pochstempel gegeben.

Der geförderte Lehm wird zunächst der Sonne ausgesetzt, damit er trocknet, sodann mit einer Schaufel auf ein schräg stehendes, durch Stäbe gestütztes, aus dicken, nicht ganz aneinander liegenden Haselnußruten gefertigtes Stangensieb

[7] Ein sogenannter Durchwurf.

geworfen, durch dessen Schlitze das Feine und kleinere Klümpchen hindurchfallen, während die größeren Klumpen und Steine von dem Stangensieb herab auf den Erdboden rollen. Das Feine wird mit einem zweirädrigen Karren in das Schmelzhaus gebracht und dort gesiebt. Das hierzu dienende, dem oben beschriebenen ähnliche Sieb wird in gleicher Weise auf zwei quer über einen langen Sammelbehälter gelegten Stäben hin und her gezogen; das Durchfallende ist dann für die Verwendung geeignet. Die auf dem Sieb verbleibende Gröbe wird teils weggeworfen, teils unter die Pochstempel gebracht. Das Lehmpulver wird mit dem Kohlenpulver gemengt, angefeuchtet, in einer Grube aufbewahrt, damit es lange brauchbar bleibt, und diese mit Brettern zugedeckt, damit es nicht verunreinigt wird.

Auf 2 Teile Kohlenpulver nimmt man 1 Teil Lehm und mischt beides gut mit einer Hacke durcheinander. Dann feuchtet man das Gemisch durch darauf gegossenes Wasser so weit an, daß man Batzen, ähnlich wie Schneebälle, daraus formen kann.

Abb. 910: Siebe zum Absieben des Kohlenpulvers. Das Sammelgefäß A. Das Sieb B. Die Stäbe C. Der bankartige Rahmen D.

Je leichter das Pulver ist, desto mehr Wasser braucht man, je schwerer, desto weniger. Mit dem Gemisch wird ein neuer Ofen innen ausgekleidet, sowohl, damit etwa vorhandene Fugen der Ofenwände ausgefüllt werden, als auch, um die Steinmauer vor dem Feuer zu schützen. In alten, schon zum Schmelzen in Gebrauch gewesenen Öfen stößt der Vormann nach dem Erkalten zunächst die Ofenbrüche, die sich an den Wänden angesetzt haben, mit einem eisernen Spaten ab, holt sie mit einer Schaufel und mit einer fünfzinkigen Gabel heraus und zerkleinert sie. Wenn dabei die Wände beschädigt werden, müssen die Löcher zunächst mit Steinen oder Ziegeln ausgebessert werden. Er führt diese mit der Hand durch die Brust des Ofens ein oder, auf einer an den Ofen angelehnten Treppe stehend, durch den oberen offenen Teil.

[8] d. h. durch die sogenannte "Gicht" des Ofens.

Am oberen Ende der Treppe ist ein Brett befestigt, damit er sich vorwärts und rückwärts beugen kann. Auf dieser Treppe stehend bekleidet er die Wände des Ofens mit der Masse, und zwar mittels eines hölzernen Spatels, der 4 Fuß lang, 1 Finger dick und am unteren Ende auf die Länge eines Fußes 1 Hand oder auch mehr, im Übrigen aber nur 2 ½ Finger breit ist. Mit ihm bringt er auch die innere Auskleidung der Ofenwände auf gleichmäßige Stärke.

Abb. 911: Durchwurf und Sieb zum Absieben von Lehm. Das Stangensieb A. Die Stütze B. Eine Schaufel C. Ein zweirädriger Karren D. Das Sieb E. Die Querstäbe F. Das Sammelgefäß G. Die abgedeckte Grube H.

Die Mündung der Winddüse soll nicht über die Auskleidung hervorragen, damit nicht Eisenausscheidungen,

[9] Gemeint sind wahrscheinlich weniger Eisenausscheidungen (materia ferruminata) als erstarrte Schlacken, die sich um den eindringenden kalten Windstrahl herum bilden können. Solche röhrenförmigen Gebilde nennt der Hüttenmann "Nasen".

die sich um sie herum bilden, den Schmelzgang stören. Denn sie verhindern das Eindringen des Gebläsewindes in den Ofen.

Ferner wirft derselbe Vormann etwas Kohlenpulver in den Vorherd, streut Lehmpulver darüber, gießt aus einem kleinen Gefäß Wasser darauf und verteilt alles mit einem Rutenbesen. Sodann spült er mit einem kräftigen Wasserstrahl das Gemisch in den Tiegel des Ofens und verteilt es dort. Endlich bringt er noch weiter angefeuchtetes Gemisch in den Ofen, steigt wiederum auf die Treppe und schlägt mit einem in den Ofen eingeführten Stampfer das Pulver zusammen, damit der Ofentiegel fest wird. Der Stampfer ist rund, 3 Hand lang, am unteren Ende 5 Finger, am oberen Ende 3 ½ Finger dick; er soll die Form eines abgestumpften Kegels besitzen. Der Stiel des Stampfers ist 5 Fuß lang und 2 ½ Finger dick. Das obere Ende des Stampfers, in den der Stiel eingefügt wird, ist mit einem 2 Finger breiten Eisenband umwunden. Manche verwenden an Stelle dieses Stampfers zwei runde Stampfer, die am oberen wie am unteren Ende 3 ½ Finger dick sind. Andere nehmen zwei hölzerne Spatel, indes sind die Stampfer vorzuziehen.

In gleicher Weise wird in die außerhalb des Ofens liegende Vertiefung Gestübbe eingebracht, angefeuchtet und mit einem Stampfer fest geschlagen. Wenn sie beinahe voll ist, wird eine neue Menge eingebracht und nach oben gegen die kupferne Düse ansteigend mit einem Stampfer festgeschlagen, so daß der Tiegel, einen Finger unter der Düse beginnend, nach dem Vorherd zu abfällt und so das Metall ausfließen kann. Dies wird wiederholt, bis der Vorherd ganz voll ist. Dann wird er mit einem gebogenen Blech von 2 Hand und 2 Finger Länge und 3 Finger Breite, welches oben stumpf, unten zugeschärft ist, ausgehöhlt, so daß eine runde Vertiefung vom 1 Fuß Durchmesser und 2 Hand Tiefe entsteht, wenn sie einen Zentner Blei fassen soll; wenn nur 70 Pfund, so hat sie 3 Hand Durchmesser und ähnlich wie vorhin 2 Hand Tiefe. Die Vertiefung wird wieder mit einem runden kupfernen Stampfer festgeschlagen. Dieser ist je 5 Finger lang und dick. Seine Handhabe ist rund, gekrümmt und 1 ½ Finger dick. Oder man nimmt einen anderen kupfernen Stampfer von der Form eines oben abgeschnittenen Kegels, an den oben ein zweiter umgekehrter Kegel angesetzt ist, so daß man den mittleren Teil des Stampfers mit der Hand fassen kann. Der untere Kegel ist 6 Finger hoch, am unteren Ende 5 Finger, am oberen 4 Finger dick. Andere verwenden stattdessen einen hölzernen Spatel, der unten 2 ½ Hand breit und 1 Hand dick ist.

Nachdem der Vormann den Vorherd hergerichtet hat, kehrt er zum Ofen zurück und verschmiert die Brust auf beiden Seiten und oben mit gewöhnlichem Lehm. Unter die Brust bringt er Lehm, den er vorher in Kohlenpulver gewälzt hat, um zu vermeiden, daß der Lehm etwas von der Auskleidung des Ofens an sich zieht und diese dadurch beschädigt wird. Sodann steckt er in die Brust einen geraden runden Stab von 3/4 Fuß Länge und 3 Finger Dicke. Endlich legt er auf den Lehm eine Kohle, die so hoch und breit ist, daß der Stich gänzlich bedeckt wird. Wenn eine Kohle von dieser Größe nicht vorhanden ist, verwendet er zwei Stücken. Wenn der Stich in dieser Weise verschlossen ist, bringt er eine aus Holzspänen geflochtene Mulde voll Kohlen in den Ofen. Damit hierbei die den Stich verdeckende Kohle nicht abfällt, hält sie der Vormann mit der Hand fest. Die in den Ofen geworfenen Kohlen sollen eine mittlere Größe besitzen, denn große Stücken verhindern, daß der Wind aus dem Stich des Ofens herausbläst und den Vorherd erhitzt. Nachdem der Vormann die vor dem Stich befindliche Kohle mit Lehm verschmiert und den Stab aus der Stichöffnung herausgezogen hat, ist der Ofen fertig.

Nun wirft der Vormann von neuem vier bis fünf hölzerne Mulden voll größerer Kohlen in den Ofen und füllt ihn ganz mit Kohlen voll. Einige wenige Kohlen gibt er in den Vorherd und legt auf sie glühende Kohlen, damit der Vorherd warm wird. Damit aber die aus dem Ofenstich herausblasende Flamme die Kohlen nicht entzündet, verschließt er den Stich mit Lehm oder verdeckt ihn mit einem Topfscherben. Manche wärmen den Vorherd auch nicht schon am Abend an, sondern füllen ihn bis an den Rand mit großen Kohlen, die dicht aneinander liegen.

Abb. 912: Die für die Zustellung eines Schachtofens erforderlichen Werkzeuge und der fertige Ofen. Der Ofen A. Die Treppe B. Das an der Treppe befestigte Brett C. Die Hacke D. Die fünfzinkige Gabel E. Der hölzerne Spatel F. Der Rutenbesen G. Der Stampfer H. Die gleichmäßig dicken Stampfer I. Zwei hölzerne Spatel K. Das gekrümmte Blech L. Der kupferne Stampfer M. Eine andere Form des kupfernen Stampfers N. Der breite hölzerne Spatel O. Der ins Stichloch gesteckte Stab P. Der hölzerne Spankorb (Mulde) Q. Zwei Ledereimer, die beim Ausbruch eines Brandes zum Löschen dienen R. Eine demselben Zweck dienende Messingspritze S. Zwei Feuerhaken T. Eine Feuerkrücke V. Arbeiter, der mit einem eisernen Werkzeug Lehm zerschlägt X.

Wenn man nach der ersten Art verfährt, so reinigt man am Morgen den Vorherd und entfernt die kleinen Kohlenstückchen und die Asche. Im zweiten Falle werden am Morgen brennende Späne, die der Wächter vorbereitet hat, auf die Kohlen gelegt.

Um die vierte Morgenstunde beginnt der Vormann seine Arbeit. Er bringt zunächst durch das kupferne Rohr zwischen den Nasen der Blasbälge hindurch glühende Kohlen in den Ofen und facht das Feuer mit den Blasbälgen an. In einer halben Stunde sind dann Tiegel und Vorherd genügend heiß geworden. Wenn schon am vorhergehenden Tage Erze in dem Ofen geschmolzen worden waren, geht es schneller, wenn nicht, dauert es länger. Hat man den Tiegel und den Vorherd nicht erhitzt, bevor man das zu schmelzende Erz einbringt, so werden sie beschädigt und man erleidet Verlust an Metall. Denn wenn die Masse, aus der Ofen und Vorherd hergestellt sind, im Herbst feucht, im Winter gefroren ist, wird sie reißen und unter donnerndem Geräusch zugleich mit dem Metall herausgeschleudert werden und so auch die Mannschaft stark gefährden.

Hierauf gibt der Vormann Schlacken in den Ofen, welche schmelzen und in den Vorherd fließen. Er verschließt dann den Stich mit Lehm, dem Kohlenpulver beigemischt ist. Hierzu klebt er einen Klumpen davon mit der Hand vorn an ein Rundholz von 3 Finger Dicke und 2 Hand Länge, dessen Stiel 3 Fuß lang ist. Dann entfernt er mit einer gekrümmten Stange die Schlacken aus dem Vorherd und bringt, wenn er reiche Gold- oder Silbererze zu verschmelzen hat, dafür einen Zentner Blei hinein, bei armen Erzen nur einen halben Zentner. Denn erstere brauchen viel, letztere wenig Blei. Auf das Blei legt er brennende Holzspäne, damit es einschmilzt. Nun folgen sich die Arbeiten in bestimmter Reihenfolge: zuerst bringt er so viel aus Kiesen erschmolzenen Stein in den Ofen, als für das betreffende Erz erforderlich ist, sodann das Erz, gemengt mit Bleiglätte, Herdblei und leicht schmelzenden Zuschlägen der zweiten Art,

[10] siehe 7. Buch.

jedes Mal zwei Mulden voll, ferner eine Mulde voll Kohlen und zuletzt wieder Schlacken. Wenn der Ofen mit diesen genannten Stoffen gefüllt ist, wird das Erz allmählich schmelzen. Er darf aber nicht zu viel an die Hinterwand des Ofens setzen, damit sich keine Ansätze um die Düsen des Blasebalges bilden können, die den Eintritt des Windes hindern und bewirken würden, daß das Feuer weniger lebhaft brennt.

Dies ist der Brauch der hervorragendsten Hüttenleute, welche die vier Elemente

[11] d. h. die vier Elemente nach damaliger Auffassung: Feuer, Wasser, Luft und Erde.

in richtigem Verhältnis zu benutzen verstehen. Es benutzt sie derjenige, der die Erden enthaltenden Erze gerade in der richtigen Mischung in den Ofen bringt, der das Wasser in einer dem Zweck entsprechenden Menge anwendet, der geschickt die Windzufuhr regelt und der das Erz an die Stelle des Feuers bringt, die die richtige Hitze hat. Der Vormann träufelt nach und nach Wasser an alle Seiten des Ofens und feuchtet die Kohlen an, damit an ihnen die staubförmigen Erzteilchen hängenbleiben, die andernfalls durch den Gebläsewind und die Gewalt des Feuers aufgewirbelt und fortgerissen werden und mit dem Rauch entweichen würden. Da aber die zu verschmelzenden Erze sehr verschiedene Beschaffenheit besitzen, muß der Schmelzer seinen Tiegel im Ofen tief oder weniger tief machen, die Neigung der Düse, in der die Nasen der Blasebälge gelagert sind, verändern

[12] Die Neigung der Düse gegen die Wagrechte nennt der Hüttenmann "das Stechen der Düse".

und den Wind bald mit geringerem, bald mit größerem Druck in den Ofen einblasen. Bei Erzen, die sich schnell erhitzen und leicht schmelzen, soll der Tiegel weniger tief sein, die Düse eine schwache Neigung besitzen und der Wind geringen Druck haben; dagegen soll bei schwerschmelzenden Erzen der Tiegel tief, die Düse stark geneigt und der Wind stark gepreßt sein. Bei diesen ist es auch nötig, den Ofen dadurch in gute Hitze zu bringen, daß man vorher Schlacken oder Kiese oder leicht schmelzende Zuschläge darin schmilzt, damit die Erze nicht am Boden des Ofens festbacken, den Stich verstopfen und den Ofen gewissermaßen ersticken. Das geschieht aber leicht, wenn feiner Erzstaub, wie er beim Verwaschen der Erze entsteht, bis zum Boden des Ofens heruntergelangt. Die großen Blasebälge sollen weite Nasen besitzen. Wenn sie eng sind, wird der reichliche und kräftige Wind zu stark gepreßt und zu heftig in den Ofen eingeblasen; er bringt so die geschmolzenen Massen zum Erstarren, läßt Ansätze um die Düse herum entstehen und macht den Stich des Ofens zu, wodurch dem Besitzer großer Schaden erwachsen würde. Wenn sich das Erz an einer Stelle anhäuft und nicht schmilzt, so steigt der Schmelzer auf eine an den Ofen angelehnte Treppe und zerteilt die Ansätze mit einer zugespitzten oder mit einem Haken versehenen Eisenstange; mit ihr entfernt er auch Ansätze von Erz, die sich um die Düse herum gebildet haben, indem er eine solche Stange durch das Rohr, in welchem die Nasen der Blasebälge liegen, einführt.

Nach einer Viertelstunde, wenn das Blei, welches der Vormann in den Vorherd gelegt hat, eingeschmolzen ist, öffnet er den Stich mit einem Stecheisen. Dies ist eine eiserne Stange von 3 ½ Fuß Länge, vorn zugespitzt und ganz wenig gebogen, hinten zu einer Hülse ausgeschmiedet, in die ein 3 Fuß langer Stiel eingesteckt wird; seine Dicke ist so, daß er bequem in der Hand gehalten werden kann. Nunmehr fließen zunächst Schlacken aus dem Ofen in den Vorherd; in ihnen befindet sich dann mit Metall gemischter Stein oder an der Schlacke anhängendes verändertes Metall, ferner fließen Erden und erstarrte Lösungen und der aus den verschmolzenen Kiesen entstandene Stein aus; endlich das Gold oder Silber, welches von dem im Vorherd befindlichen Blei aufgenommen wird. Nachdem aber die ausgeflossenen Massen eine Zeitlang im Vorherde verblieben sind, damit sich die einzelnen Bestandteile voneinander trennen können, zieht der Arbeiter zuerst mit einem Schlackenhaken oder einer eisernen Schlackengabel die Schlacken ab, die als leichtester Bestandteil oben aufschwimmen. Dann entfernt er den aus den Kiesen erschmolzenen Stein, der, von mittlerer Schwere, sich in der Mitte befindet. Die Legierung von Gold oder Silber mit dem Blei, welches als schwerster Bestandteil am Boden liegt, beläßt er im Tiegel. Da aber die Schlacken sehr ungleichartig sein können, indem die obersten nur wenig, die tiefer liegenden mittlere Mengen, die zu unterst befindlichen viel Metall enthalten, so stürzt er diese getrennt an verschiedene Plätze, damit er zu jeder einzelnen Post, wenn sie wieder mit verschmolzen werden soll, die am besten geeigneten Zuschläge und so viel B1ei zugeben kann, als nach dem in den Schlacken vorhandenen Metallgehalt erforderlich ist. Wenn die Schlacken nach dem Umschmelzen einen starken Geruch von sich geben, so enthalten sie noch etwas Metall, wenn sie nicht riechen, kein Metall mehr. Getrennt gehalten wird auch der Stein, der, da er im Vorherd unmittelbar auf dem Metall aufliegt, mehr Metall als die Schlacken enthält. Alle die einzelnen Steinscheiben legt er aufeinander und bildet so einen Kegel, indem er die mit dem größten Durchmesser zu unterst legt.

[13] Der im Vorherd erstarrte Stein bildet Scheiben vom Durchmesser des Vorherdes. Ist dieser voll, so wird ihr Durchmesser groß. Je weniger voll er war, desto geringeren Durchmesser haben die Steinscheiben.

Der Schlackenhaken besitzt am unteren Ende einen Haken, woher sein Name rührt; im Übrigen ist er einer gewöhnlichen Stange ähnlich.

Nach kurzer Zeit verschließt der Vormann den Stich des Ofens wieder und füllt letzteren von neuem mit den obengenannten Teilen der Beschickung. Nachdem das Erz wieder geschmolzen ist, öffnet er den Stich und entfernt die in den Vorherd geflossenen Schlacken und den Stein aus ihm mit dem Schlackenhaken. Diese Arbeiten wiederholt er so lange, bis eine gewisse bestimmte Menge Erz verschmolzen und die Schicht

[14] Eine Schicht ist die von einer Belegschaft an einem Tage verfahrene Zeit.

zu Ende ist. Bei reichem Erz dauert eine solche Schicht 8 Stunden, bei armem Erz länger. Wenn die Erze aber ganz besonders reich sind, wird, weil ihre Verschmelzung weniger als 8 Stunden erfordert, eine zweite Schicht mit der ersten verbunden, so daß die Arbeitszeit im Ganzen 10 Stunden beträgt. Wenn alles Erz verschmolzen ist, wird eine Mulde voll Bleiglätte und Herdblei in den Ofen aufgegeben, um Metallteilchen, die an den Ansätzen im Ofen hängengeblieben sein können, abzuschmelzen und auszubringen. Nachdem die ausgeflossenen Schlacken und der Stein zum letzten Male aus dem Vorherd entfernt worden sind, wird das gold- oder silberhaltige Blei mit einer Kelle in kupferne oder eiserne Gußformen

[15] Die Gußformen besaßen zur Zeit Agricolas eine annähernd halbkugelförmige Gestalt, wie aus der Abbildung hervorgeht. Man nannte die Barren daher panes, d. h. Brote oder Kuchen.

ausgeschöpft. Diese sind 3 Hand weit und 3 Finger tief; sie werden vor dem Gießen innen mit Lehm bestrichen, erwärmt und getrocknet, damit sie durch die glühende Masse nicht geschmolzen oder zersprengt werden. Die eiserne Kelle besitzt einen Durchmesser von 2 Hand und ist sonstigen Kellen ähnlich. Alle derartigen Kellen besitzen einen eisernen Stiel, der so lang sein muß, daß der eingesteckte hölzerne Stiel nicht verbrennt. Wenn das edelmetallhaltige Werkblei

[16] Lat. stannum; damit bezeichnet Agricola hier und an anderen Stellen edelmetallhaltiges Blei also Werkblei oder auch Reichblei. Die Bezeichnung des Zinns als stannum stammt erst aus späterer Zeit.

ausgekeilt ist, verwiegen der Schichtmeister und der Aufseher den Stein.

Nunmehr bricht der Vormann die ganze Ofenbrust mit einer Brechstange auf und entfernt mit einem Schlackenhaken, einer Hacke und einer fünfzinkigen Gabel die Ansätze und Kohlen aus dem Ofen. Jener Brechstange ähnlich ist der Schlackenhaken geformt, nur größer und dicker. Der Stiel des Schlackenhakens ist 6 Fuß lang und besteht in der einen Hälfte aus Eisen, in der andern aus Holz. Nachdem der Ofen abgekühlt ist, stößt der Vormann die an den Ofenwänden angesetzten Ofenbrüche mit einem vorn zugeschärften viereckigen Spatel von 6 Finger Länge und 1 Hand Breite ab. Dieser Spatel besitzt einen Stiel von 4 Fuß Länge und besteht in der einen Hälfte aus Eisen, in der andern aus Holz. Dies ist die erste Art der Schmelzverfahren.

Die reichen Gold- und Silbererze können, da sie aus sehr ungleichartigen Bestandteilen zusammengesetzt sind, von denen die einen rascher, die anderen langsamer schmelzen, aus drei Gründen durch kein anderes Verfahren schneller und zweckmäßiger verschmolzen werden. Der eine Grund ist der, daß der Schmelzer jedes Mal, wenn er das verschlossene Stichloch öffnet, beurteilen kann, ob das Erz nicht zu langsam oder zu schnell geschmolzen ist, oder ob es, teilweise verdampfend, sich etwa nicht zu einer gleichmäßigen Schmelze vereinigt hat. Im ersten Fall ist der Schmelzgang zu langsam, wodurch erhöhte Kosten erwachsen, im zweiten Falle fließt das Metall mit Schlacken gemischt aus dem Ofen in den Vorherd und muß unter Aufwand neuer Kosten nochmals durchgeschmolzen werden; im dritten Falle wird ein Teil des Metalls durch die Hitze des Feuers verzehrt. Gegen diese Fehler gibt es folgende Mittel: wenn das Erz zu langsam schmilzt und sich nicht zu einer gleichmäßigen Schmelze vereinigt, muß man die Menge der Zuschläge erhöhen, die das Schmelzen befördern, wenn es zu schnell schmilzt, diese verringern. Der zweite Grund liegt darin, daß wir jede einzelne Menge der Legierung des Bleies mit dem Gold oder Silber, die wir Werkblei nennen, probieren können, sobald sie nach der Öffnung des Stiches den Ofen verlassen und sich im Vorherd angesammelt hat. Eine solche Probe belehrt uns darüber, ob das Werkblei beim zweiten oder dritten Stich nicht etwa reicher an Gold oder Silber geworden ist als beim ersten, und ob die Legierung nicht mehr fähig und nicht geeignet ist, noch weiteres Gold oder Silber aufzunehmen. Wenn die Legierung zu reich geworden ist, wird sie durch Hinzufügen einer Menge reinen Bleies wieder geeignet gemacht, wenn man nicht das gesamte Blei aus dem Tiegel abstechen und durch neues ersetzen will. Der dritte Grund ist der, daß, wenn der Stich des Ofens während des Schmelzens unter den sonstigen eingehaltenen Bedingungen immer offen wäre, zuerst die leicht schmelzenden Zuschläge aus ihm herausfließen würden, noch bevor die reichen Gold- und Silbererze hoch genug erhitzt und geschmolzen sind, da Erze dieser Art länger der Einwirkung der Hitze widerstehen. Die Folge würde sein, daß ein gewisser Teil des Erzes entweder verbrannt wird oder in die Ofenbrüche geht. Tatsächlich findet man bisweilen kleine Brocken ungeschmolzenen Erzes in diesen Ofenbrüchen. Wenn aber andererseits die Erze bei geschlossenem Stich geschmolzen werden, müssen sie gleichzeitig mit den Zuschlägen flüssig und mit ihnen gemischt werden. Denn wenn auch die Zuschläge schneller als die Erze schmelzen, so lösen sie doch, wenn sie im Ofen eingeschlossen bleiben, dann die schwer schmelzenden Erze auf und bringen sie mit dem Blei in innige Berührung. Denn dieses Blei im Ofen löst Gold oder Silber genauso auf, wie Zinn oder wie das im Vorherd geschmolzene Blei oder Zinn anderes nicht geschmolzenes Blei oder Zinn auflöst, wenn dieses hineingeworfen wird. Wenn man aber geschmolzenes Blei auf ungeschmolzenes gießt, wird letzteres, da das geschmolzene nach allen Seiten abfließt, nicht flüssig. Hieraus folgt, daß man reiche Gold- oder Silbererze in Öfen mit immer offenem Stich nicht mit dem gleichen Nutzen verschmelzen kann wie in Öfen, deren Stich von Zeit zu Zeit zugemacht wird, damit in dieser Zeit das Erz mit den Zuschlägen zusammen sich verflüssigen kann, die geschmolzene Masse erst nach Öffnen des Stiches in den Vorherd fließt und sich dort mit dem in ihm befindlichen geschmolzenen Blei vermischt. Das geschilderte Verfahren ist das bei uns und in Böhmen gebräuchliche.

Obwohl die übrigen drei Schmelzverfahren sich insofern ähneln, als bei allen der Stich der Öfen immer offen ist, damit die geschmolzenen Massen ununterbrochen ausfließen können, unterscheiden sie sich doch in anderer Beziehung sehr voneinander. Der Stich des ersten Ofens liegt höher im Ofen und ist enger als bei dem dritten und bisweilen verdeckt und nicht sichtbar. Er mündet in einen oberen Vorherd, der 1 ½ Fuß über dem Fußboden liegt, damit man links von ihm noch einen zweiten, tieferen Vorherd anlegen kann.

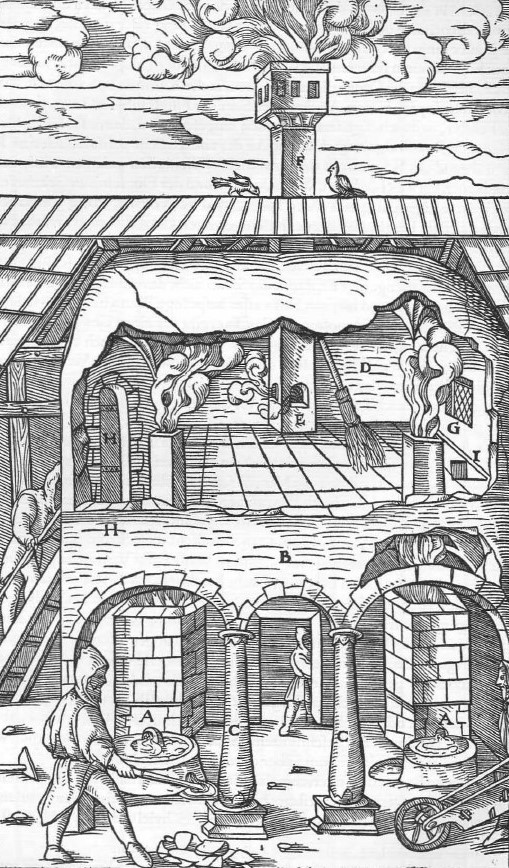

Abb. 913: Tiegelofen mit geschlossenem Auge. Drei Öfen A B C. Am ersten steht der Schmelzer, der das Blei aus dem Vorherd in die Gußformen auskellt. Der Vorherd D. Die Kelle E. Die Gußformen F. Der runde hölzerne Stampfer G. Am zweiten Ofen steht der Schmelzer, der den Stich öffnet. Das Stecheisen H. Am dritten, aufgebrochenen Ofen steht der Arbeiter auf der angelehnten Treppe und stößt die Ansätze ab. Die Treppe I. Der Spatel K. Ein Schlackenhaken L. Der Aufseher trägt einen Kuchen, in den er eine Spitzhacke eingeschlagen hat, zur Wage M. Ein anderer Aufseher öffnet eine Kiste, in der er die ihm gehörigen Sachen aufbewahrt N.

In diesen werden, nachdem die aus dem Ofen durch den verdeckten Stich ausgeflossenen Schlacken mit dem Schlackenhaken entfernt worden sind, aus dem oberen Vorherd, sobald er ziemlich voll ist, das gold- oder silberhaltige Werkblei und die geschmolzenen Kiese, durch deren Zerlegung der Stein entsteht, abgestochen; die Steinscheiben werden zerschlagen und gehen in den Ofen zurück, um alles Metall aus ihnen zu gewinnen. Das Werkblei wird in eiserne Gußformen ausgekellt. Der Schmelzer verwendet außer Blei und sonstigen bekannten Zuschlägen auch noch andere, und zwar die für jedes besondere Erz geeigneten, über die ich im siebenten Buche sehr ausführlich gesprochen habe.

[17] Siehe 7. Buch.

Ein derartiges Schmelzen ist gut für Erze, die leicht flüssig werden, da sie rasch schmelzen, aber nicht gut für schwerschmelzige Erze, die lange Zeit zum Schmelzen brauchen. Denn da solche Zuschläge nicht lange im geschmolzenen Zustand im Ofen verbleiben, vermögen sie keine genügende Wirkung auf die Beschickung auszuüben. Dagegen ist dieses Verfahren sehr geeignet für das Verschmelzen von leicht schmelzenden Ofenbrüchen und von Schlacken. Der Schmelzer muß aber geschickt und erfahren und schon von vornherein darauf bedacht sein, daß er nicht mehr Erz und Zuschläge in den Ofen gibt, als dieser vertragen kann.

Das Geistübbe, aus dem der Tiegel und der Vorherd dieses und des folgenden Ofens hergestellt zu werden pflegen, besteht meist aus gleichen Teilen Lehm und Kohlenpulver oder aus diesen Bestandteilen und einem gleichen Teil Asche. Wenn der Tiegel des Ofens fertiggemacht wird, legt man ein Rundholz ein, das vom oberen Ende des Tiegels bis zum Vorherd reicht, und zwar höher bei leicht schmelzenden, weniger hoch bei schwer schmelzenden Erzen. Nach der Fertigstellung des Tiegels und des Vorherdes wird das Rundholz rückwärts in den Ofen wieder herausgezogen, so daß der Stich offen ist; durch ihn fließen die geschmolzenen Massen ununterbrochen in den Vorherd, der ganz dicht am Ofen liegen muß, damit er möglichst heiß und so die Metallegierung reiner wird.

[18] damit Metall, Stein und Schlacke, die gemeinsam in den Vorherd fließen, sich möglichst vollkommen nach ihren spezifischen Gewichten voneinander trennen, müssen die Massen besonders dünnflüssig und daher hocherhitzt sein.

Wenn die Erze schwer schmelzen, darf der Boden des Tiegels im Ofen nicht zu steil abfallen, damit die flüssig gewordenen Zuschläge nicht bereits in den Vorherd fließen, bevor das Erz geschmolzen ist und infolgedessen Metall in den an den Ofenwänden sich bildenden Ansätzen zurückbleibt. Den Tiegel darf der Schmelzer nicht so stark schlagen, daß er zu hart wird, und ebenso wenig darf er das untere Ende des Stiches zu hart schlagen. Denn dann kann er nicht genügend austrocknen und die geschmolzenen Massen können nicht ungehindert aus dem Ofen herausfließen. Schwer schmelzige Erze gibt man möglichst an der hinteren Ofenwand auf, damit sie längere Zeit zum Schmelzen haben, d.h. also in denjenigen Teil des Ofens, in dem die Hitze am größten ist. Auf diese Weise erreicht der Schmelzer, was er beabsichtigt. Wenn die Düse des Ofens hell ist, so zeigt ihm das an, daß alles Erz, welches er an der Ofenwand, in der die Düse liegt, aufgegeben hat, geschmolzen ist. Von leichtschmelzigen Erzen gibt er etwa eine oder zwei Mulden voll in den vorderen Teil des Ofens, damit die Flamme von ihm zurückprallt und auch Ansätze von Erzen, die sich um die Düse herum gebildet haben, wegschmilzt. Dieses Schmelzverfahren ist schon von alters her bei den Rhätern

[19] Das alte Rhätien in das von den Rhätern bewohnte Gebiet der Zentralalpen zwischen dem St. Gotthard und dem Brenner, also etwa das heutige Tirol.

ausgeübt worden, während es in Böhmen noch nicht so alt ist.

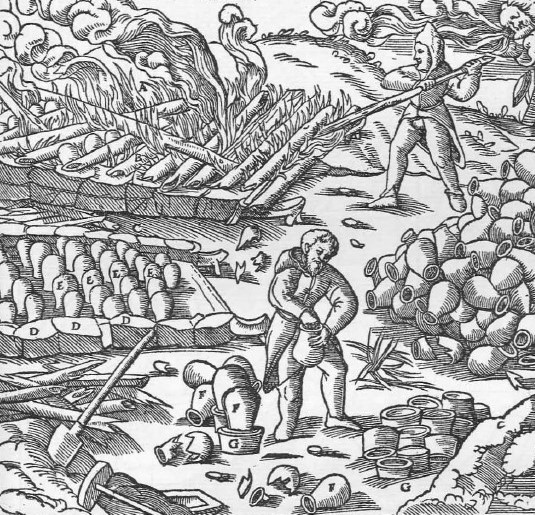

Abb. 914: Spuröfen mit zwei untereinanderliegenden Vorherden. Zwei Öfen A B. Der obere Vorherd C. Der untere Vorherd D. Der am ersten Ofen stehende Schmelzer zieht mit einem Schlackenhaken die Schlacken ab. Der Schlackenhaken E. Schlacken F. Der Arbeiter schöpft Wasser in einen Eimer und gießt es auf die glühenden Schlacken, um sie abzulöschen G. Die aus Holzspänen geflochtene Mulde H. Die gewöhnliche Krücke I. Das zu verschmelzende Erz K. Der am andern Ofen stehende Arbeiter stellt durch Stampfen mit zwei Stampfern den Vorherd her. Die Stampfer L, Eine Stange M.

Eine weitere Art der Schmelzverfahren steht gewissermaßen in der Mitte zwischen den beiden andern, bei denen der Stich des Ofens entweder von Zeit zu Zeit geschlossen oder immer offen ist. Nach diesem Verfahren werden Erze verschmolzen, die weder zu viel noch zu wenig Gold oder Silber enthalten, sondern mittlere Gehalte aufweisen, und die leicht schmelzen und reichlich von Blei aufgenommen werden. Es ist erfunden worden, um mit ihm den größten Teil des Erzinhaltes in einem Arbeitsgang ohne große Kosten auszuschmelzen und sofort mit dem Blei zu vermischen. Der hierzu dienende Ofen besitzt zwei Vorherde, der eine liegt zur Hälfte außerhalb des Ofens, zur anderen Hälfte im Ofen selbst, damit das in diesen innerhalb liegenden Teil des Vorherdes hineingebrachte Blei die in den leicht schmelzigen Erzen enthaltenen Metalle aufnimmt. In den äußeren, tiefer liegenden Vorherd fließen das Werkblei und die geschmolzenen Kiese hinab. Wenn man dieses Schmelzverfahren anwendet, so sticht man das gold- oder silberhaltige Werkblei ein- oder mehrmals aus dem oberen Vorherd ab, gibt jedes Mal neues Blei oder Bleiglätte hinein und erneuert diese Zuschläge auch in dem unteren Vorherde. Dieses Schmelzverfahren ist in Noricum in Übung.

[20] Das von Agricola Noricum genannte Land umfaßte das heutige Österreich südlich der Donau, Salzburg, Steiermark und Kärnten.

Bei der dritten Art der Schmelzverfahren ist der Ofen, dessen Stich in gleicher Weise immer offen ist, höher und weiter als die anderen Öfen, und auch die Blasebälge sind größer, damit man

nämlich größere Mengen von Erz in ihn aufgeben kann. Wenn die Gruben dann den Hütten eine genügend große Menge Erz liefern, kann man diese, falls weder der Ofen selbst noch sein Tiegel oder sein

Vorherd beschädigt wird, in einem ununterbrochenen Schmelzgang während dreier Tage und Nächte verarbeiten. Danach aber findet man in einem solchen Ofen alle Arten von Ofenbrüchen. In einem

derartigen Ofen ist der Vorherd meist ganz ähnlich wie in einem Ofen der ersten Art, nur besitzt er einen Abstich, und es muß, da in ihm eine sehr große Menge Erz ununterbrochen geschmolzen wird,

die Massen in flüssigem Zustande ausfließen und die Schlacken abgezogen werden müssen, noch ein zweiter Vorherd vorhanden sein, in den die Schmelze nach Öffnung des Stiches des ersten Vorherdes,

wenn dieser voll ist, hineinfließt. Wenn ein Schmelzer 12 Stunden an einem solchen Ofen gearbeitet hat, wird er durch einen zweiten abgelöst. In dieser Weise werden Kupfer- und Bleierze und auch

die ärmsten Gold- und Silbererze verschmolzen. In den andern drei Ofenarten könnte das wegen der hohen Kosten, die sie verursachen, nicht geschehen. In solcher Weise aber kann Erz, von dem der

Zentner nur ein oder zwei Drachmen Gold oder eine halbe oder eine ganze Unze Silber enthält,

[21] Das entspricht nach den metrischen Gewichten 78 bis 156 g Gold oder 312 bis 625 g Silber in der Tonne (0,0078 - 0,0156 % Au oder 0,0312 - 0,0625 % Ag).

in großer Menge in ununterbrochenem Betrieb und ohne teure Zuschläge wie Frischblei, Bleiglätte oder Herdblei verarbeitet werden. Bei diesem Schmelzverfahren brauchen wir nämlich nur Kiese, die einen kleinen Kupfergehalt besitzen und leicht schmelzen; auch aus Kiesen erschmolzener Stein, wenn er kein Gold oder Silber mehr aufnehmen will, wird allein durch rohe Kiese wieder aufnahmefähig gemacht.

Abb. 915: Sumpfofen mit Sumpf und Vorherd. Zwei Öfen A und B. Der obere Vorherd C. Der untere Vorherd D. An dem einen Ofen steht der Arbeiter und entfernt mit einer eisernen Gabel die Schlacken. Die Gabel E. Die hölzerne Krücke, mit welcher der aus den Kiesen erschmolzene Stein abgezogen wird F. Beim zweiten Ofen der in das Ofeninnere hineinragende Teil des oberen Vorherdes G. Der außerhalb befindliche Teil H. Der Vorarbeiter, der den Vorherd vorrichtet, aber abseits vom Ofen I. Die Stange K. Der hölzerne Stampfer L. Die Treppe M. Die Kelle N.

Wenn aber aus so armen Erzen mit Kiesen allein keine Schmelze erzielt wird, aus der sich ein Stein abscheidet, so gibt man noch andere, vorher noch nicht geschmolzene Zuschläge hinzu, z.B. Bleiglanz, leicht schmelzige Steine der zweiten Art, gereinigten Sand, Marmor, weißen Kalkstein, weißen Schiefer, Eisenerz oder gelben Eisenocker.

[22] Das geschilderte Schmelzverfahren, bei dem man als Ansammlungsmittel für Edelmetalle nicht Blei, sondern einen aus Kieszuschlägen erschmolzenen kupferarmen Stein benutzt, bezeichnet man als "Roharbeit".

Wenn dieses Schmelzverfahren auch ein etwas rohes ist und nicht oft ausgeführt zu werden scheint, so ist es doch kunstvoll und wirtschaftlich, denn ein großes Gewicht an Erz, in dem nur kleine